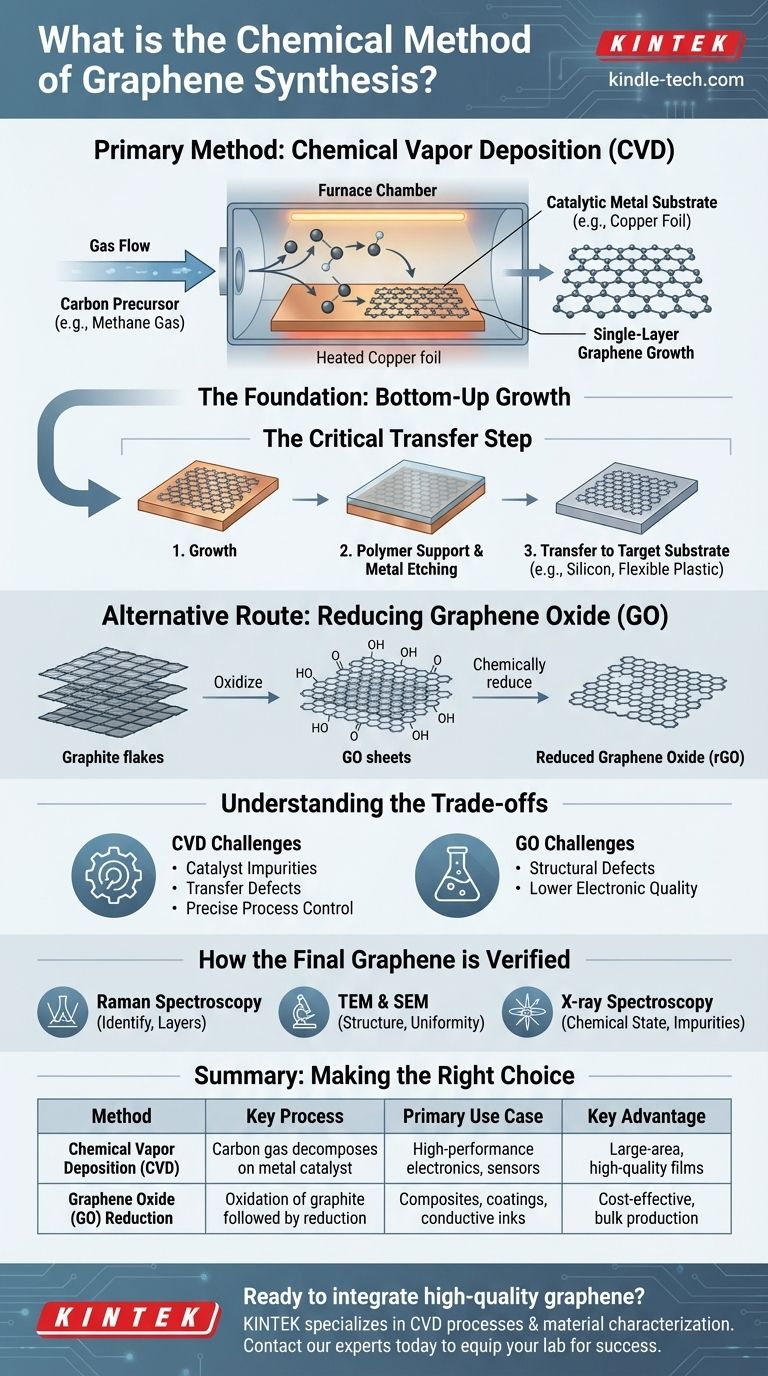

O principal método químico para sintetizar grafeno de alta qualidade e grande área é a Deposição Química a Vapor (CVD). Esta técnica "bottom-up" envolve a introdução de um gás contendo carbono, como o metano, em uma câmara de alta temperatura onde ele se decompõe em um substrato metálico catalítico, tipicamente folha de cobre. Os átomos de carbono então se reagrupam em uma camada contínua e monoatômica de grafeno na superfície do substrato. Outra rota química importante envolve a redução do óxido de grafeno.

Embora a esfoliação mecânica produza os flocos de grafeno de mais alta qualidade, ela não é escalável. Os métodos de síntese química, particularmente a CVD, são o caminho mais viável para produzir as folhas de grafeno grandes e uniformes necessárias para aplicações eletrônicas e industriais comerciais.

A Base da Síntese Química: Crescimento Bottom-Up

A síntese química é fundamentalmente uma abordagem "bottom-up". Em vez de esculpir uma pequena peça de um bloco maior (como a esfoliação mecânica do grafite), você está construindo o grafeno átomo por átomo a partir de um precursor químico.

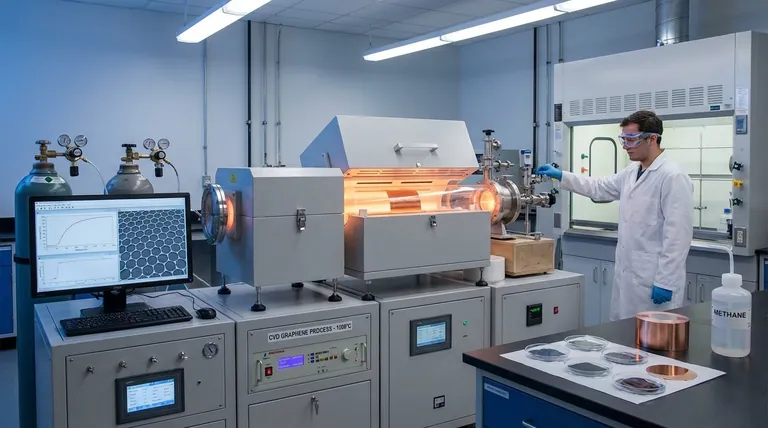

O que é Deposição Química a Vapor (CVD)?

CVD é um processo que deposita um material sólido de uma fase gasosa em um substrato. Para o grafeno, isso significa que um gás fonte de carbono é aquecido até se decompor.

Esses átomos de carbono recém-liberados então se difundem e se organizam em uma superfície metálica catalítica, formando a característica rede hexagonal do grafeno. O processo requer controle preciso sobre temperatura, fluxo de gás e pressão.

Os Ingredientes Chave: Precursores e Catalisadores

O sucesso da CVD depende inteiramente de suas entradas.

A fonte de carbono mais comum, ou precursor, é o gás metano devido à sua estrutura simples e decomposição limpa. Outras fontes como o asfalto de petróleo são mais baratas, mas introduzem mais complexidade e potenciais impurezas.

Um catalisador é essencial para facilitar a reação em temperaturas mais baixas. Folhas de metal, como cobre (Cu) e níquel (Ni), são amplamente utilizadas tanto como catalisadores quanto como substrato de crescimento. A escolha do catalisador influencia a qualidade e o número de camadas de grafeno formadas.

A Etapa Crítica de Transferência

Após o crescimento, a folha de grafeno fica sobre a folha de metal. Para ser usada em qualquer aplicação, ela deve ser transferida para um substrato alvo, como silício ou plástico flexível.

Este processo delicado tipicamente envolve revestir o grafeno com um suporte de polímero, corroer o catalisador metálico e, em seguida, "carimbar" o filme de grafeno/polímero no novo substrato antes de dissolver o suporte.

Uma Rota Química Alternativa: Redução de Óxido de Grafeno (GO)

Outro método químico importante começa com grafite barato. O grafite é oxidado agressivamente para formar óxido de grafeno (GO), um material rico em grupos funcionais contendo oxigênio.

Este GO é facilmente disperso em água, formando folhas monocamadas. Essas folhas são então expostas a agentes redutores químicos que removem o oxigênio, produzindo Óxido de Grafeno Reduzido (rGO). Embora este método seja excelente para produzir grandes quantidades de material semelhante ao grafeno para compósitos e tintas, o rGO resultante frequentemente possui mais defeitos estruturais do que o grafeno cultivado por CVD.

Compreendendo as Compensações

Nenhum método de síntese é perfeito. As abordagens químicas oferecem escalabilidade, mas vêm com desafios inerentes que são críticos de entender.

O Desafio da Qualidade e Pureza

Os catalisadores usados na CVD, como níquel ou ferro, às vezes podem deixar impurezas metálicas na folha de grafeno.

O processo necessário para remover o catalisador após o crescimento, ou para transferir o grafeno para um novo substrato, pode introduzir rasgos, rugas e outros defeitos estruturais que comprometem suas excepcionais propriedades eletrônicas e mecânicas.

A Dificuldade do Controle do Processo

CVD não é uma receita simples. Alcançar uma folha uniforme e monocamada em uma grande área requer controle meticuloso sobre a cinética de transporte de gás e a temperatura de reação.

Mesmo pequenas flutuações podem levar ao crescimento de manchas multicamadas indesejáveis ou a um aumento de defeitos, impactando o desempenho e a consistência do material final.

Como o Grafeno Final é Verificado

Uma vez sintetizado, o material deve ser analisado para confirmar sua qualidade. Várias técnicas são essenciais para a caracterização.

Identificando o Grafeno: Espectroscopia Raman

A espectroscopia Raman é o padrão ouro para identificar o grafeno e determinar o número de camadas. Ela fornece uma impressão digital espectral rápida e não destrutiva que confirma a estrutura do material.

Examinando Estrutura e Defeitos: TEM & SEM

A Microscopia Eletrônica de Transmissão (TEM) e a Microscopia Eletrônica de Varredura (SEM) fornecem evidências visuais diretas do grafeno. A TEM revela detalhes finos da rede atômica, enquanto a SEM é usada para examinar a topografia da superfície e a uniformidade do filme em áreas maiores.

Confirmando o Estado Químico: Espectroscopia de Raios-X

A espectroscopia de raios-X é usada para caracterizar os estados químicos dentro da amostra, ajudando a identificar quaisquer impurezas ou grupos de oxigênio residuais (especialmente importantes para rGO) que poderiam afetar o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" método de síntese química depende inteiramente da aplicação pretendida.

- Se o seu foco principal são eletrônicos de alto desempenho: A CVD é o método preferido porque produz filmes de grande área e alta qualidade com propriedades eletrônicas superiores.

- Se o seu foco principal é a produção em massa para compósitos, revestimentos ou tintas: A redução química do óxido de grafeno é mais escalável e econômica para aplicações onde a estrutura atômica perfeita é menos crítica do que a quantidade.

- Se o seu foco principal é a pesquisa fundamental em material puro: A esfoliação mecânica continua sendo o ponto de referência para produzir flocos de grafeno impecáveis, mas muito pequenos, para estudo científico.

Em última análise, dominar a síntese química é a ponte entre a promessa teórica do grafeno e sua aplicação no mundo real.

Tabela Resumo:

| Método | Processo Chave | Caso de Uso Principal | Principal Vantagem |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Gás de carbono se decompõe em catalisador metálico (ex: cobre) | Eletrônicos de alto desempenho, sensores | Filmes de grande área e alta qualidade |

| Redução de Óxido de Grafeno (GO) | Oxidação de grafite seguida por redução química | Compósitos, revestimentos, tintas condutoras | Produção em massa e econômica |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos? O método de síntese correto é crítico para o seu sucesso. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de CVD e caracterização de materiais. Nossa expertise apoia laboratórios na obtenção de síntese de grafeno consistente e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a aplicação de um revestimento protetor? Aumente a Durabilidade e a Estética dos Seus Produtos

- Qual é a função do equipamento de deposição química em fase vapor (CVD)? Crescimento de Precisão para Eletrodos BDD

- Qual é a função principal do equipamento de CVD no crescimento de VACNTs? Engenharia de Precisão para Alinhamento de Nanotubos

- Qual o papel de um sistema LPCVD no crescimento de SiN LS? Desbloqueie Uniformidade Superior de Filmes e Controle de Precisão

- O que o revestimento em uma ferramenta de metal duro aumenta? Aumenta a Vida Útil da Ferramenta, a Velocidade e o Acabamento da Superfície

- Por que o crescimento de camadas adicionais de grafeno normalmente não ocorre? Desvende os segredos da síntese autolimitante

- Qual a diferença entre PECVD e HDPCVD? Escolha o Processo CVD Certo para a Sua Aplicação

- O que é grafeno CVD? O Método Escalável para Produção de Grafeno de Camada Única de Alta Qualidade