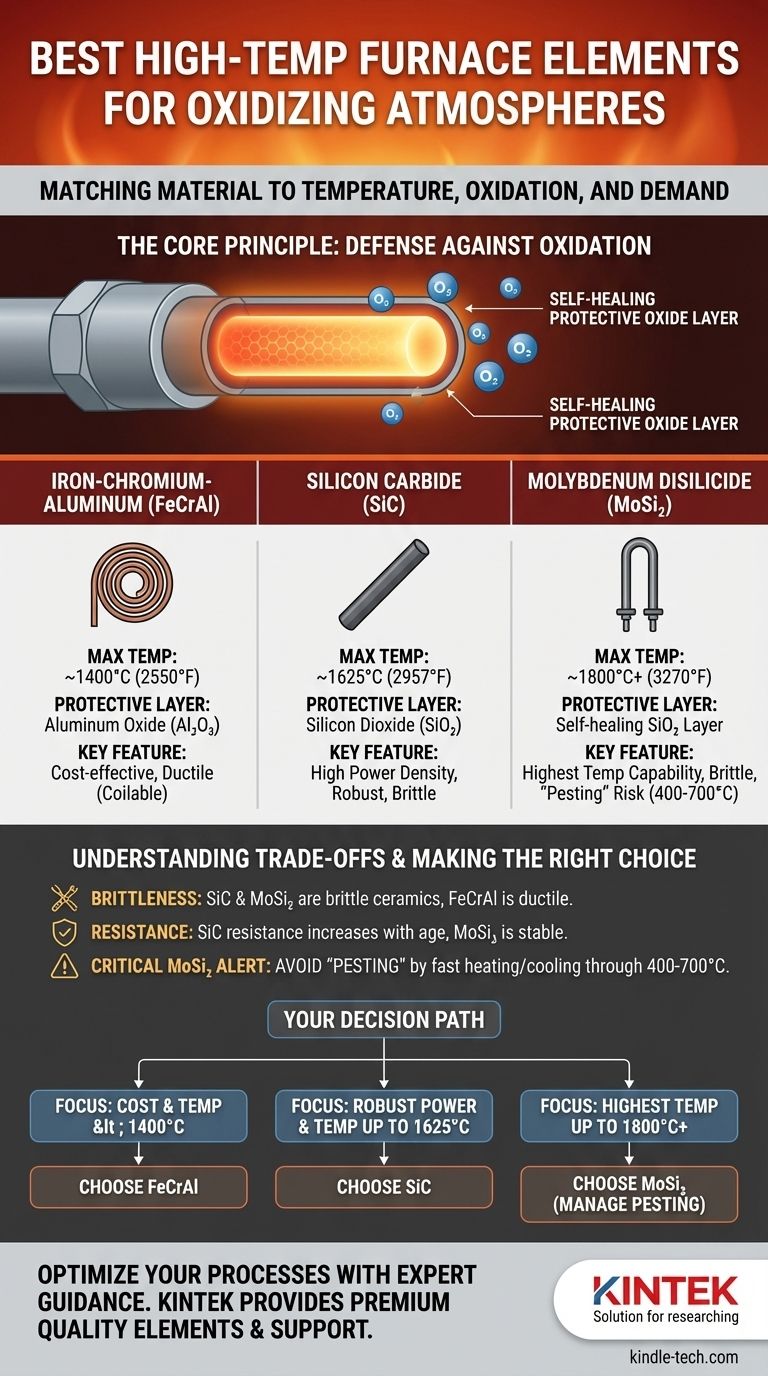

Para fornos de alta temperatura que operam em atmosferas oxidantes, o melhor elemento de aquecimento é determinado pela temperatura máxima exigida. Para temperaturas de até 1800°C (3270°F), o Dissiliceto de Molibdênio (MoSi₂) é o padrão da indústria devido ao seu desempenho superior e vida útil. Para aplicações de médio alcance de até 1625°C (2957°F), o Carbeto de Silício (SiC) é uma escolha robusta e comum, enquanto as ligas de Ferro-Cromo-Alumínio (FeCrAl) são a solução mais econômica para temperaturas abaixo de 1400°C (2550°F).

A escolha de um elemento de aquecimento não se trata de encontrar um material universalmente "melhor". Trata-se de combinar a capacidade de um material de formar uma camada de óxido protetora estável contra a temperatura específica, o orçamento e as exigências operacionais do seu forno.

O Princípio Central: Um Escudo Protetor Autocurável

Para entender por que certos materiais se destacam, você deve primeiro entender o desafio principal: a oxidação.

Por Que a Oxidação é o Inimigo

Em altas temperaturas, uma atmosfera oxidante (qualquer ambiente com oxigênio livre, incluindo ar) é extremamente agressiva. A maioria dos metais se combinará rapidamente com o oxigênio e essencialmente queimará, levando a uma falha catastrófica do elemento.

O Papel da Camada de Óxido

A solução não é encontrar um material inerte ao oxigênio, mas sim um que use o oxigênio a seu favor. Os melhores materiais reagem com o oxigênio para formar uma camada de óxido protetora fina, estável e não reativa em sua superfície. Esta "pele" semelhante à cerâmica atua como uma barreira hermética, impedindo a oxidação adicional do material do elemento subjacente e permitindo que ele opere por milhares de horas.

Comparando os Principais Candidatos a Materiais

Sua escolha de material é uma troca direta entre temperatura de operação e custo. Cada material depende da formação de uma camada protetora diferente.

Ferro-Cromo-Alumínio (FeCrAl / "Kanthal")

Este é o "cavalinho de batalha" para aplicações de temperaturas mais baixas, frequentemente visto em fornos de laboratório e fornos de cerâmica.

- Temperatura Máxima: Até ~1400°C (2550°F)

- Camada Protetora: Óxido de Alumínio (Al₂O₃)

- Característica Principal: Estas ligas são dúcteis e podem ser facilmente moldadas em fios enrolados, tornando-as baratas e simples de manusear.

Carbeto de Silício (SiC)

Os elementos de SiC são comuns em processos industriais como fabricação de vidro e tratamento térmico de metais. Eles geralmente estão disponíveis como hastes ou tubos rígidos.

- Temperatura Máxima: Até ~1625°C (2957°F)

- Camada Protetora: Dióxido de Silício (SiO₂)

- Característica Principal: Oferece alta densidade de potência (pode aquecer muito, muito rapidamente) e é mecanicamente robusto na temperatura de operação.

Dissiliceto de Molibdênio (MoSi₂)

Este é o material principal para os fornos a ar de alta temperatura mais exigentes, usados em pesquisa de materiais dentários, cerâmicos e avançados.

- Temperatura Máxima: Até ~1800°C (3270°F), com alguns graus excedendo isso.

- Camada Protetora: Uma camada vítrea e autocurável de Dióxido de Silício (SiO₂).

- Característica Principal: Capacidade de alta temperatura inigualável no ar. Quando quente, a camada de óxido vítrea pode até "curar" pequenas rachaduras superficiais.

Entendendo as Compensações e Modos de Falha

Nenhum material é perfeito. Entender suas limitações é fundamental para uma operação confiável.

Fragilidade vs. Ductilidade

O FeCrAl é dúctil e tolerante. O SiC e o MoSi₂ são ambos cerâmicas duras e são extremamente frágeis à temperatura ambiente. Eles devem ser manuseados com cuidado durante a instalação para evitar fratura por choque mecânico.

Estabilidade da Resistência e Controle de Potência

A resistência elétrica dos elementos de SiC aumenta ao longo de sua vida útil à medida que o material envelhece. Isso requer um controlador de potência mais sofisticado (geralmente um SCR ou um transformador com derivações) que possa fornecer tensão crescente para manter a saída de potência. Em contraste, o MoSi₂ tem uma resistência muito estável durante sua vida útil, simplificando os requisitos de fonte de alimentação.

O Risco de "Pesting" do MoSi₂

O MoSi₂ tem uma vulnerabilidade única e crítica. Na faixa de temperatura de 400-700°C (750-1300°F), ele pode sofrer uma forma catastrófica de oxidação a baixa temperatura chamada "pesting" (apodrecimento), onde o elemento se desintegra rapidamente em pó. Para evitar isso, um forno que usa elementos de MoSi₂ deve ser programado para aquecer e resfriar através dessa zona de temperatura o mais rápido possível.

Considerações de Custo

O custo dos materiais correlaciona-se diretamente com sua capacidade de temperatura. A hierarquia geral do menos para o mais caro é: FeCrAl < SiC < MoSi₂. O custo inicial mais alto do MoSi₂ é frequentemente justificado por sua vida útil mais longa e temperaturas de processo mais altas.

Fazendo a Escolha Certa para o Seu Forno

Sua decisão deve ser uma função direta de seus requisitos operacionais.

- Se o seu foco principal for a relação custo-benefício para temperaturas abaixo de 1400°C: As ligas de FeCrAl são a escolha clara e econômica.

- Se o seu foco principal for desempenho robusto e alta densidade de potência de até 1625°C: Os elementos de Carbeto de Silício (SiC) fornecem um excelente equilíbrio entre custo e capacidade.

- Se o seu foco principal for atingir as temperaturas mais altas possíveis (acima de 1800°C) com estabilidade a longo prazo: O Dissiliceto de Molibdênio (MoSi₂) é a solução definitiva, desde que você possa gerenciar sua instalação e evitar a zona de "pesting".

Ao entender como esses materiais se defendem contra a oxidação, você pode selecionar com confiança um elemento que garanta o desempenho e a longevidade do seu sistema de alta temperatura.

Tabela de Resumo:

| Material | Temperatura Máx (°C) | Camada de Óxido Protetora | Característica Principal |

|---|---|---|---|

| Ferro-Cromo-Alumínio (FeCrAl) | Até 1400°C | Óxido de Alumínio (Al₂O₃) | Econômico, dúctil |

| Carbeto de Silício (SiC) | Até 1625°C | Dióxido de Silício (SiO₂) | Alta densidade de potência, robusto |

| Dissiliceto de Molibdênio (MoSi₂) | Até 1800°C+ | Camada de SiO₂ autocurável | Capacidade de temperatura mais alta |

Otimize Seus Processos de Alta Temperatura com a KINTEK

A seleção do elemento de aquecimento correto é fundamental para o desempenho, eficiência e longevidade do seu forno de laboratório. Se a sua aplicação requer a relação custo-benefício do FeCrAl, a potência robusta do SiC ou a capacidade de temperatura extrema do MoSi₂, a KINTEK tem a experiência e o equipamento para atender às suas necessidades.

Por que escolher a KINTEK para o seu equipamento de laboratório?

- Orientação Especializada: Nossos especialistas ajudarão você a selecionar o material de elemento perfeito com base em seus requisitos específicos de temperatura, orçamento e demandas operacionais.

- Qualidade Premium: Fornecemos elementos de aquecimento e consumíveis confiáveis e de alto desempenho, projetados para durabilidade e controle preciso.

- Suporte Abrangente: Da seleção à instalação e manutenção, garantimos que seu forno opere com desempenho máximo.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como as soluções da KINTEK podem impulsionar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Para que é usado o dissiliceto de molibdênio? Alimentando fornos de alta temperatura até 1800°C

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera