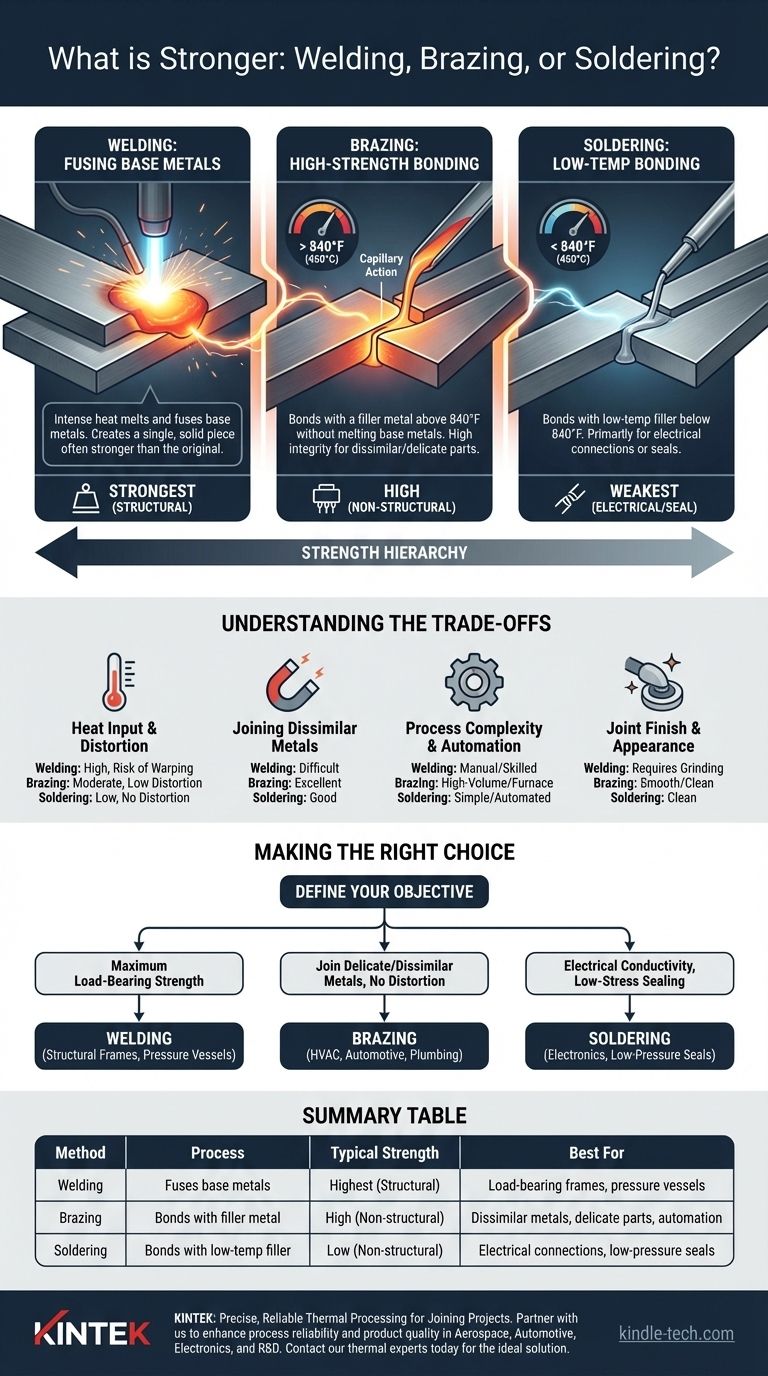

Como regra geral, a soldagem cria a junta mais forte dos três métodos. Isso ocorre porque a soldagem é um processo de fabricação que derrete e funde os metais de base, muitas vezes com um material de adição, para formar uma única peça sólida. Em contraste, tanto a brasagem quanto a solda branda unem materiais derretendo um metal de adição entre eles sem derreter os metais de base.

A percepção crítica é que "resistência" não é uma propriedade única. Embora a soldagem ofereça a maior resistência absoluta à tração e ao cisalhamento, a brasagem proporciona integridade superior da junta ao trabalhar com metais dissimilares ou quando é necessário evitar o calor elevado e a potencial distorção causada pela soldagem.

Compreendendo a Diferença Fundamental: Fusão vs. Adesão

A fonte de resistência de cada método vem do seu mecanismo central. Entender essa diferença é fundamental para escolher o processo certo para sua aplicação.

Soldagem: Fusão de Metais de Base

A soldagem funciona aplicando calor intenso diretamente aos materiais parentais, fazendo com que eles derretam e formem uma poça fundida. Um material de adição é frequentemente adicionado a essa poça para criar uma conexão robusta.

À medida que a poça esfria e solidifica, os materiais parentais e o material de adição são fundidos metalurgicamente em uma única peça contínua. Isso cria uma junta homogênea que pode ser tão forte quanto, ou até mais forte que, os metais de base originais.

Brasagem e Solda Branda: Adesão com um Material de Adição

A brasagem e a solda branda são fundamentalmente processos adesivos. Eles usam um metal de adição com um ponto de fusão mais baixo do que os materiais de base que estão sendo unidos.

Este material de adição é aquecido até ficar líquido e é atraído para o espaço justo entre as peças através da ação capilar. Ele então se solidifica, criando uma ligação forte que mantém os componentes juntos sem nunca derretê-los. A única diferença é a temperatura: a brasagem ocorre acima de 450°C (840°F), enquanto a solda branda ocorre abaixo desse ponto.

Uma Comparação Direta da Resistência da Junta

Embora o contexto seja tudo, existe uma hierarquia direta de resistência entre esses três métodos.

1. Soldagem: A Conexão Mais Forte

Devido à fusão dos metais de base, uma solda devidamente executada é a opção inquestionavelmente mais forte. É o padrão para fabricar estruturas, vasos de pressão e qualquer aplicação em que a junta deva suportar cargas significativas.

O ponto fraco em uma montagem soldada muitas vezes não é a solda em si, mas a zona termicamente afetada (ZTA) — a área do metal de base circundante à solda que foi alterada, mas não derretida, pelo calor.

2. Brasagem: Adesão de Alta Resistência

A brasagem produz uma junta significativamente mais forte que a solda branda e suficiente para uma vasta gama de aplicações de engenharia. Embora uma junta brasada geralmente não seja tão forte quanto o metal parental, sua resistência é substancial.

A resistência vem tanto das propriedades adesivas da liga de adição quanto da grande área de superfície criada pela ação capilar. A brasagem é comum em sistemas HVAC, automotivos e de encanamento onde alta integridade da junta é necessária.

3. Solda Branda: A Mais Fraca dos Três

A solda branda cria a junta mais fraca e não se destina a aplicações estruturais ou de suporte de carga. Seu propósito principal é formar uma conexão elétrica ou uma vedação de baixa pressão.

Os materiais de adição macios e de baixa temperatura usados na solda branda são projetados para condutividade e facilidade de uso, não para resistência mecânica.

Compreendendo as Compensações: Por Que "Mais Forte" Nem Sempre é "Melhor"

Escolher um método de união baseado apenas na resistência absoluta é um erro comum. O método "melhor" é aquele que melhor gerencia as compensações para um objetivo específico.

Entrada de Calor e Distorção

A soldagem introduz uma imensa quantidade de calor localizado, que pode facilmente empenar, distorcer ou rachar componentes finos ou delicados. As temperaturas mais baixas da brasagem e da solda branda as tornam ideais para unir peças onde a estabilidade dimensional é crítica.

União de Metais Dissimilares

A brasagem se destaca na união de metais dissimilares, como cobre com aço ou alumínio com latão. Como os metais de base não são derretidos, não há risco de criar ligas frágeis e incompatíveis. Soldar metais dissimilares é um processo altamente complexo que muitas vezes é impossível.

Complexidade do Processo e Automação

A brasagem pode ser realizada em um forno, tornando-a altamente adequada para produção em alto volume e automação. A soldagem geralmente requer mão de obra manual mais direta e qualificada para cada junta, o que pode ser mais lento e caro em escala.

Acabamento e Aparência da Junta

As juntas brasadas são naturalmente lisas e limpas, muitas vezes não exigindo acabamento secundário. As juntas soldadas, por outro lado, frequentemente apresentam respingos e um cordão irregular que precisa ser lixado, adicionando uma etapa extra ao processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for a resistência máxima à carga: A soldagem é a escolha incomparável para criar juntas estruturais que sejam tão fortes quanto os próprios metais de base.

- Se seu foco principal for unir metais delicados, finos ou dissimilares sem distorção: A brasagem oferece um equilíbrio superior entre alta resistência e baixa entrada de calor, criando juntas limpas e confiáveis.

- Se seu foco principal for condutividade elétrica ou vedação sob baixa tensão: A solda branda é o método correto e econômico projetado especificamente para essas aplicações não estruturais.

Escolher o método certo requer adequar as propriedades da junta — não apenas sua resistência absoluta — às demandas exclusivas do seu projeto.

Tabela de Resumo:

| Método | Processo | Resistência Típica | Melhor Para |

|---|---|---|---|

| Soldagem | Funde metais de base | Mais Alta (Estrutural) | Estruturas de suporte de carga, vasos de pressão |

| Brasagem | Une com metal de adição | Alta (Não Estrutural) | Metais dissimilares, peças delicadas, automação |

| Solda Branda | Une com material de adição de baixa temperatura | Baixa (Não Estrutural) | Conexões elétricas, vedações de baixa pressão |

Precisa de processamento térmico preciso e confiável para seus projetos de união de materiais?

Se você está desenvolvendo ciclos de brasagem para montagens complexas ou precisa de tratamento térmico consistente para componentes soldados, os fornos e estufas de laboratório avançados da KINTEK fornecem o controle uniforme de temperatura essencial para o sucesso.

Atendemos indústrias onde a integridade da junta é crítica, incluindo:

- Aeroespacial e Automotiva: Para brasagem e tratamento térmico de componentes de alto desempenho.

- Fabricação de Eletrônicos: Para processos precisos de solda branda e recozimento.

- Pesquisa e Desenvolvimento: Para prototipagem e teste de novas técnicas e materiais de união.

Faça parceria com a KINTEK para aumentar a confiabilidade do seu processo e a qualidade do produto. Nossos equipamentos são projetados para precisão e durabilidade, ajudando você a alcançar resultados mais fortes e consistentes.

Entre em contato com nossos especialistas térmicos hoje mesmo para discutir sua aplicação específica e encontrar a solução ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Qual é a temperatura da prensagem isostática a quente? Obtenha Densidade Total para Componentes Críticos

- O que faz a prensagem isostática a quente? Elimina Falhas Internas para um Desempenho Superior da Peça

- Qual é a temperatura de uma prensa isostática a quente? Alcance a Densificação Ótima para Seus Materiais

- Para que serve a prensagem isostática a quente? Alcançar a Integridade Máxima do Material

- Quais são as vantagens e limitações da prensagem isostática a quente? Alcance a Integridade Máxima do Material