Em termos simples, a taxa de pulverização catódica é a velocidade na qual os átomos são fisicamente ejetados de um material alvo durante o processo de pulverização catódica. É uma medida da rapidez com que o material de origem é erodido, tipicamente quantificada como o número de camadas atômicas removidas da superfície do alvo por segundo. Essa taxa é o principal fator que determina a rapidez com que um filme fino é depositado em um substrato.

A taxa de pulverização catódica não é apenas uma medição; é o parâmetro de controle central de todo o processo de deposição. Compreender os fatores que governam essa taxa – desde a escolha do material até a potência aplicada – é a chave para passar de simplesmente revestir uma superfície para projetar um filme fino funcional e de alta qualidade.

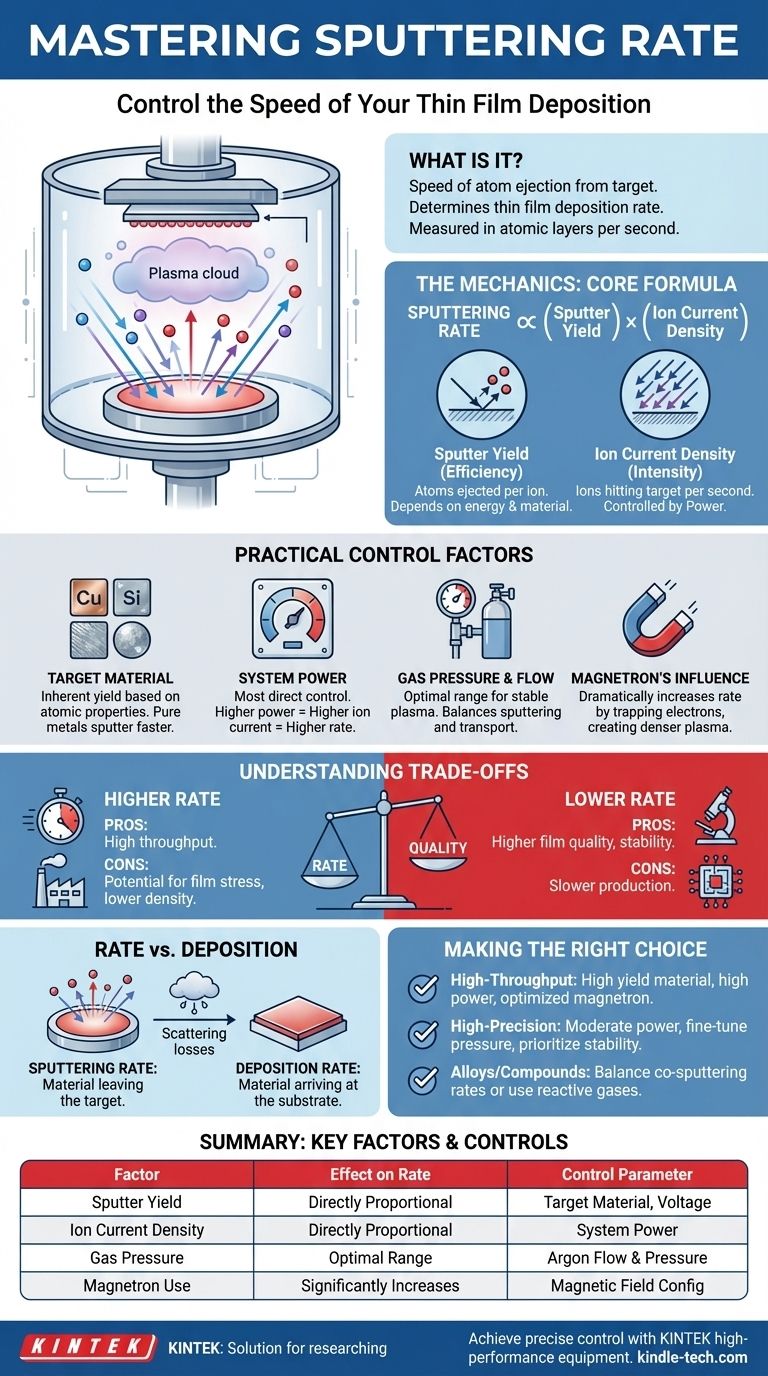

A Mecânica da Taxa de Pulverização Catódica

Para controlar eficazmente o processo de pulverização catódica, você deve primeiro entender a física fundamental que dita sua velocidade. A taxa não é arbitrária; é um resultado direto de algumas variáveis-chave.

A Fórmula Principal

Em sua essência, a taxa de pulverização catódica é uma função do rendimento de pulverização, da densidade da corrente iônica e das propriedades físicas do material alvo. Uma representação simplificada mostra essa relação:

Taxa de Pulverização Catódica ∝ (Rendimento de Pulverização) x (Densidade da Corrente Iônica)

Isso significa que a taxa é diretamente proporcional à eficiência do evento de pulverização (rendimento) e ao número de íons atingindo o alvo (corrente).

O Papel do Rendimento de Pulverização (S)

O rendimento de pulverização é a métrica de eficiência mais importante neste processo. É definido como o número médio de átomos do alvo ejetados para cada íon energético que atinge a superfície.

Este rendimento não é uma constante fixa. Ele depende muito da energia dos íons incidentes (controlada pela voltagem do sistema) e das propriedades atômicas tanto do íon (por exemplo, Argônio) quanto do material alvo (por exemplo, Cobre, Silício).

A Importância da Densidade da Corrente Iônica (j)

A densidade da corrente iônica representa a quantidade de íons de pulverização que atingem uma determinada área do alvo por segundo. Pense nisso como a intensidade do "jateamento de areia atômico".

Uma maior densidade de corrente iônica significa que mais partículas bombardeadoras estão atingindo o alvo, o que leva diretamente a uma maior taxa de pulverização catódica. Isso é controlado principalmente pela potência fornecida ao sistema.

Fatores Práticos Que Controlam a Taxa

Embora a física forneça a base, um operador controla a taxa de pulverização catódica através de vários parâmetros práticos e ajustáveis.

Propriedades do Material Alvo

O material que você escolhe para pulverizar tem uma taxa de pulverização catódica inerente baseada em seu peso atômico e energia de ligação superficial. Alguns materiais, como metais puros como cobre ou ferro, têm rendimentos de pulverização naturalmente altos e, portanto, são pulverizados muito rapidamente, especialmente usando energia DC.

Potência do Sistema

A potência é o botão de controle mais direto para a taxa de pulverização catódica. Aumentar a potência para o cátodo (alvo) aumenta a densidade do plasma. Isso, por sua vez, aumenta a densidade da corrente iônica – mais íons bombardeiam o alvo, e a taxa de pulverização catódica aumenta correspondentemente.

Pressão e Fluxo de Gás

O processo de pulverização catódica requer uma câmara de vácuo preenchida com um gás inerte, tipicamente Argônio. A pressão do gás deve ser baixa o suficiente para permitir que os átomos pulverizados viajem até o substrato, mas alta o suficiente para sustentar um plasma estável. Uma pressão ótima cria um plasma uniforme e uma taxa de pulverização catódica estável e previsível.

A Influência do Magnetron

Sistemas modernos usam quase exclusivamente a pulverização catódica por magnetron por uma razão: ela aumenta drasticamente a taxa. Um campo magnético é colocado atrás do alvo para aprisionar elétrons perto de sua superfície.

Esses elétrons aprisionados percorrem um longo caminho helicoidal, aumentando vastamente a probabilidade de colidirem e ionizarem os átomos de gás inerte. Isso cria um plasma muito mais denso (e, portanto, maior densidade de corrente iônica) exatamente onde é necessário, levando a uma taxa de pulverização catódica significativamente maior em pressões mais baixas em comparação com sistemas sem magnetron.

Compreendendo as Compensações

Atingir a maior taxa de pulverização catódica possível nem sempre é a melhor estratégia. A taxa que você escolhe envolve compensações críticas que impactam diretamente seu resultado final.

Taxa vs. Qualidade do Filme

Uma taxa de pulverização catódica muito alta pode ser excelente para a produtividade da produção. No entanto, às vezes pode levar a um maior estresse dentro do filme depositado ou a uma microestrutura menos densa. Para aplicações ópticas ou eletrônicas sensíveis, uma deposição mais lenta e controlada geralmente produz um filme de maior qualidade e mais estável.

Taxa vs. Utilização do Alvo

O campo magnético em um sistema magnetron cria uma área de erosão concentrada no alvo, muitas vezes chamada de "pista de corrida". Embora essa concentração aumente a taxa, um pacote magnético mal projetado pode criar uma pista de corrida muito profunda e estreita. Isso leva a uma baixa utilização do alvo, pois grande parte do caro material do alvo é deixada sem pulverizar enquanto o centro é esgotado.

Taxa de Pulverização Catódica vs. Taxa de Deposição

É crucial distinguir entre taxa de pulverização catódica e taxa de deposição.

- Taxa de Pulverização Catódica: Material saindo do alvo.

- Taxa de Deposição: Material chegando ao substrato.

Esses dois nem sempre são os mesmos. Uma alta pressão de gás, por exemplo, pode aumentar a densidade do plasma e a taxa de pulverização catódica, mas também pode fazer com que mais átomos pulverizados sejam espalhados por colisões de gás antes de atingirem o substrato, diminuindo assim a taxa de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Sua taxa de pulverização catódica ideal depende inteiramente do seu objetivo. Use estes princípios como um guia para ajustar o processo para sua aplicação específica.

- Se o seu foco principal é a produção de alto rendimento: Use um material com alto rendimento de pulverização (como um metal puro), opere em alta potência e otimize seu magnetron para um plasma forte e uniforme para maximizar a taxa de pulverização catódica.

- Se o seu foco principal é alta precisão ou P&D: Priorize a estabilidade em vez da velocidade. Use níveis de potência moderados e ajuste a pressão do gás para obter uma taxa controlada e repetível que produza as propriedades de filme desejadas.

- Se o seu foco principal é depositar ligas ou compostos: Você deve equilibrar cuidadosamente as taxas de pulverização individuais de múltiplos alvos (co-pulverização) ou introduzir reativamente um gás (como Nitrogênio ou Oxigênio), o que alterará a dinâmica e a taxa de pulverização.

Em última análise, dominar a taxa de pulverização catódica é entender-la como uma ferramenta para controlar a jornada dos átomos do seu alvo para o seu substrato.

Tabela Resumo:

| Fator | Efeito na Taxa de Pulverização Catódica | Parâmetro de Controle Chave |

|---|---|---|

| Rendimento de Pulverização (S) | Diretamente proporcional | Material alvo, energia iônica (voltagem) |

| Densidade da Corrente Iônica (j) | Diretamente proporcional | Potência do sistema |

| Pressão do Gás | Faixa ótima para estabilidade | Fluxo e pressão de Argônio |

| Uso de Magnetron | Aumenta significativamente a taxa | Configuração do campo magnético |

Pronto para alcançar controle preciso sobre seus processos de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de pulverização catódica. Seja você focado em produção de alto rendimento ou precisão em P&D, nossos especialistas podem ajudá-lo a selecionar o sistema certo para otimizar sua taxa de pulverização catódica e a qualidade do filme. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e descobrir como podemos aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis