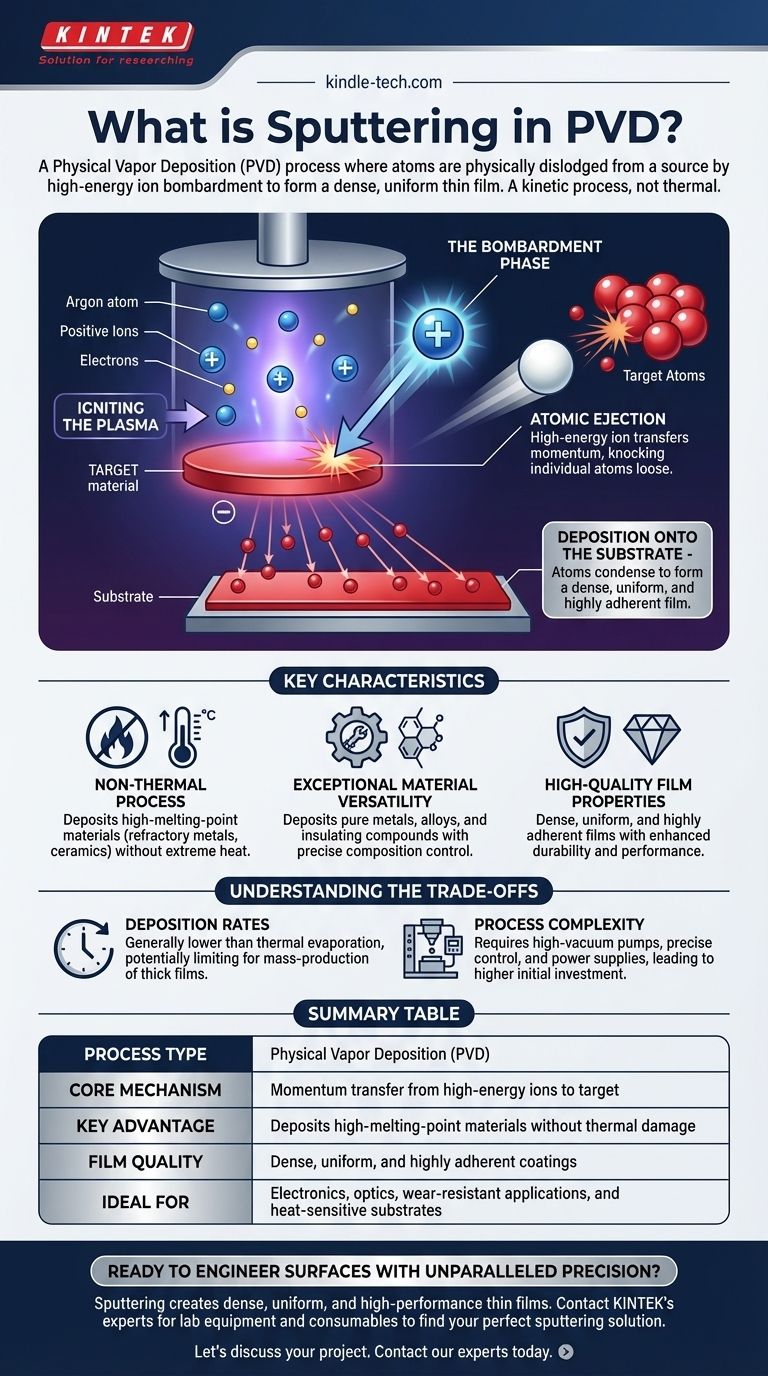

Em sua essência, o sputtering é um processo de Deposição Física de Vapor (PVD) onde átomos são fisicamente desalojados de um material-fonte por bombardeamento de íons de alta energia. Esses átomos ejetados viajam então através de um vácuo e se condensam em um substrato, formando um filme fino denso e altamente uniforme. É um processo cinético, que depende da transferência de momento em vez de calor para vaporizar o material de revestimento.

O sputtering deve ser entendido não como um processo de fusão ou evaporação, mas como um jogo microscópico de bilhar. Íons de alta energia atuam como a bola branca, atingindo um material alvo e desalojando átomos individuais, que então revestem um objeto próximo.

O Mecanismo Central: Uma Análise Passo a Passo

Para entender o sputtering, é melhor visualizá-lo como uma sequência de eventos ocorrendo dentro de uma câmara de vácuo. Cada etapa é precisamente controlada para atingir as propriedades desejadas do filme.

Ignição do Plasma

O processo começa introduzindo uma pequena quantidade de um gás inerte, quase sempre argônio, em uma câmara de alto vácuo. Um forte campo elétrico é então aplicado, o que remove elétrons dos átomos de argônio. Isso cria plasma, um estado da matéria altamente ionizado que consiste em íons de argônio positivos e elétrons livres.

A Fase de Bombardeamento

O material a ser depositado, conhecido como alvo, recebe uma forte carga elétrica negativa. Este potencial negativo atrai poderosamente os íons de argônio carregados positivamente do plasma. Esses íons aceleram através da câmara e colidem com a superfície do alvo com força significativa.

Ejeção Atômica

A colisão é um evento puramente físico. O íon de argônio de alta energia transfere seu momento para os átomos do material alvo, muito parecido com uma bola de bilhar em movimento rápido atingindo um rack. Esse impacto fornece energia suficiente para desalojar átomos individuais da superfície do alvo, ejetando-os para a câmara de vácuo.

Deposição no Substrato

Esses átomos ejetados, ou "sputtered", viajam em linha reta até atingirem uma superfície. O objeto a ser revestido, conhecido como substrato, é estrategicamente colocado para interceptar esses átomos. Ao chegar, os átomos se condensam na superfície do substrato, construindo gradualmente um filme fino, denso e altamente aderente.

Características Principais do Processo de Sputtering

O sputtering é uma das técnicas de PVD mais amplamente utilizadas porque suas características únicas oferecem vantagens significativas para uma variedade de aplicações.

Um Processo Não Térmico

Ao contrário da evaporação térmica, que derrete o material para criar vapor, o sputtering é um processo de vaporização não térmico. Isso permite a deposição de materiais com pontos de fusão extremamente altos, como metais refratários e cerâmicas, sem a necessidade de aquecê-los a temperaturas extremas.

Versatilidade Excepcional de Materiais

O sputtering pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e até mesmo compostos isolantes. Como o processo transfere a composição do material alvo diretamente para o substrato, é excelente para criar filmes a partir de ligas complexas com controle preciso.

Propriedades de Filme de Alta Qualidade

Os átomos pulverizados chegam ao substrato com maior energia cinética em comparação com a evaporação térmica. Essa energia ajuda a criar filmes incrivelmente densos, uniformes e bem aderidos à superfície do substrato. Isso resulta em revestimentos duráveis e de alto desempenho.

Entendendo as Desvantagens

Embora poderoso, o sputtering não é a solução universal para todas as aplicações de PVD. Entender suas limitações é crucial para tomar uma decisão informada.

Taxas de Deposição

Geralmente, o sputtering pode ter uma taxa de deposição menor em comparação com processos de evaporação térmica de alta taxa. Para aplicações que exigem filmes muito espessos em escala de produção em massa, isso pode ser um fator limitante.

Complexidade do Processo

O equipamento necessário para o sputtering – incluindo bombas de alto vácuo, múltiplas fontes de energia e controle preciso do fluxo de gás – é mais complexo do que o de métodos de deposição mais simples. Isso pode se traduzir em um maior investimento de capital inicial.

Variações Comuns de Sputtering

Para superar limitações e otimizar o desempenho, existem várias técnicas especializadas de sputtering. Métodos como o sputtering por magnetron usam campos magnéticos para aumentar a densidade do plasma e as taxas de deposição, enquanto o sputtering reativo introduz um gás reativo para formar filmes compostos como nitretos ou óxidos diretamente no substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do sputtering depende inteiramente das características do filme necessárias e do material a ser depositado.

- Se o seu foco principal é a versatilidade do material: O sputtering é a escolha superior para depositar materiais de alto ponto de fusão, ligas complexas ou compostos que são difíceis de evaporar.

- Se o seu foco principal é a qualidade e adesão do filme: A natureza energética do sputtering produz filmes densos e fortemente ligados, ideais para aplicações ópticas, eletrônicas ou resistentes ao desgaste exigentes.

- Se o seu foco principal é revestir substratos sensíveis ao calor: Por ser um processo não térmico, o sputtering pode depositar filmes de alto desempenho em plásticos ou outros materiais que não suportam altas temperaturas.

Compreender o sputtering como um processo controlado de transferência atômica revela seu potencial para projetar superfícies com precisão e desempenho inigualáveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento de íons de alta energia (ex: Argônio) para um material alvo |

| Vantagem Chave | Deposita materiais de alto ponto de fusão (metais, ligas, cerâmicas) sem danos térmicos |

| Qualidade do Filme | Revestimentos densos, uniformes e altamente aderentes |

| Ideal Para | Eletrónica, ótica, aplicações resistentes ao desgaste e substratos sensíveis ao calor |

Pronto para projetar superfícies com precisão inigualável?

O sputtering é a chave para criar filmes finos densos, uniformes e de alto desempenho para suas aplicações mais exigentes. Seja você trabalhando com ligas complexas, cerâmicas de alto ponto de fusão ou substratos sensíveis ao calor, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a alcançar resultados superiores.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de sputtering perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo