Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de consolidação de pó que utiliza uma combinação de corrente contínua (CC) pulsada de alta amperagem e pressão uniaxial para transformar pós em sólidos densos. Também conhecida como Técnica de Sinterização Assistida por Campo (FAST), ela alcança isso com velocidade extraordinária e a temperaturas significativamente mais baixas do que os métodos convencionais, mudando fundamentalmente a forma como os materiais avançados são criados.

A percepção crítica é que a SPS não se trata apenas de aquecimento. Ela usa corrente elétrica para gerar simultaneamente calor intenso e uniforme e criar um efeito de plasma que limpa as superfícies das partículas, permitindo uma ligação dos materiais dramaticamente mais rápida e eficaz.

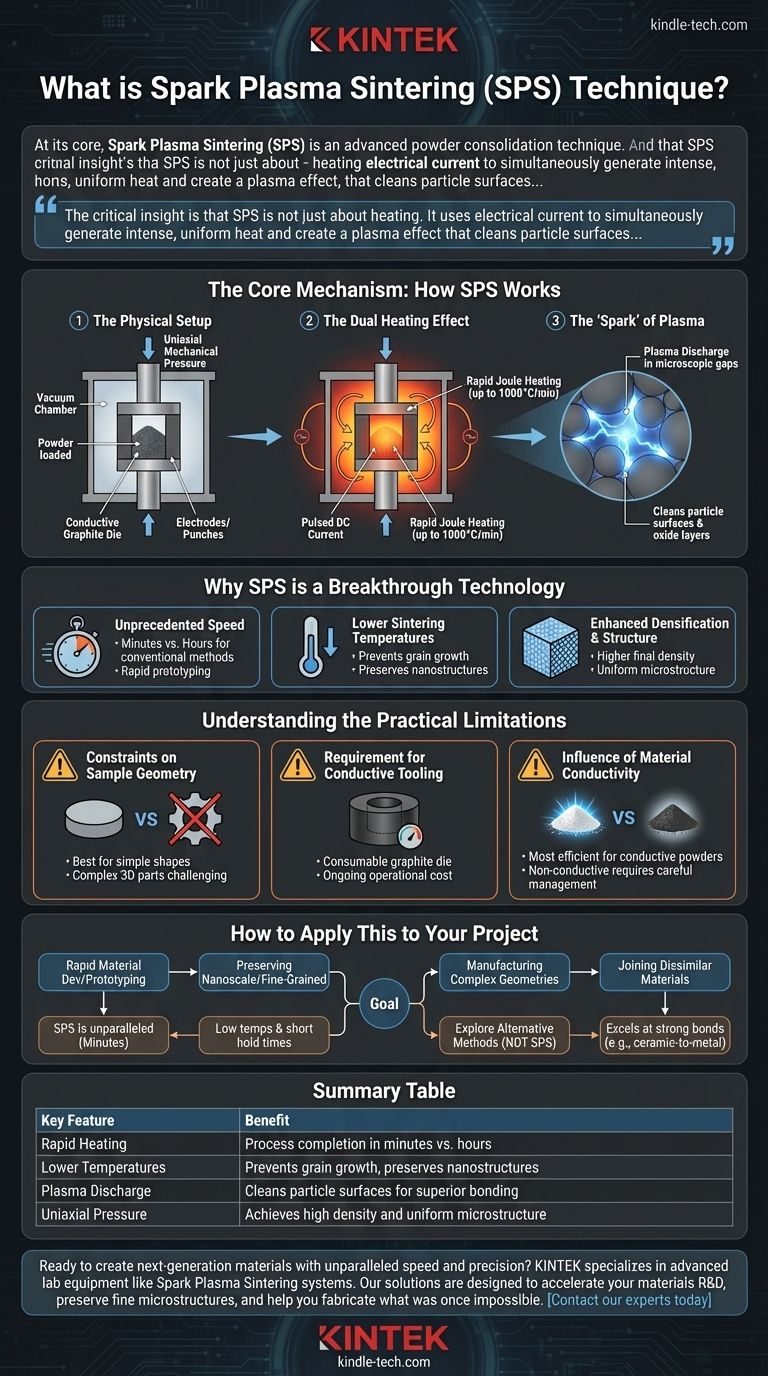

O Mecanismo Central: Como a SPS Funciona

Para entender o poder da SPS, devemos olhar além do aquecimento simples e vê-la como um sistema integrado de pressão, eletricidade e energia térmica.

A Configuração Física

O processo começa carregando uma amostra de pó em um molde condutor, geralmente feito de grafite. Este conjunto de molde é então colocado entre dois eletrodos dentro de uma câmara de vácuo. Um sistema hidráulico aplica pressão mecânica uniaxial ao pó através dos eletrodos, que também atuam como punções.

O Efeito de Aquecimento Duplo

Ao contrário de um forno convencional que aquece externamente por radiação, a SPS passa uma corrente CC pulsada diretamente através do molde de grafite condutor e, se o material for condutor, através do próprio pó. Isso cria um rápido aquecimento Joule tanto do lado de fora (o molde) quanto do lado de dentro (o pó), resultando em aumentos de temperatura incrivelmente rápidos e uniformes, muitas vezes de até 1000°C por minuto.

A "Faísca" do Plasma

A corrente pulsada gera um fenômeno único entre as partículas de pó individuais. O forte campo elétrico pode causar uma descarga de plasma nas lacunas microscópicas entre as partículas. Esta faísca momentânea de plasma é energética o suficiente para remover contaminantes superficiais e camadas de óxido que normalmente inibem a ligação, efetivamente "esfregando" as partículas até ficarem limpas, pouco antes de serem pressionadas juntas.

Por Que a SPS é uma Tecnologia Revolucionária

O mecanismo exclusivo da SPS oferece várias vantagens-chave que a tornam indispensável para a ciência e engenharia de materiais avançados.

Velocidade Sem Precedentes

Ao combinar aquecimento rápido com ligação eficiente de partículas, todo o processo de sinterização pode ser concluído em questão de minutos, em comparação com as muitas horas necessárias para a sinterização em forno convencional. Isso permite a prototipagem rápida e acelera a pesquisa de materiais.

Temperaturas de Sinterização Mais Baixas

Como o efeito de plasma aumenta a ligação de forma tão eficaz, a densificação pode ser alcançada em temperaturas várias centenas de graus mais baixas do que nos métodos tradicionais. Isso é crucial para prevenir o indesejado crescimento de grão, preservando as propriedades de grão fino ou nanoestruturadas que conferem a muitos materiais avançados sua força e desempenho excepcionais.

Densificação e Estrutura Aprimoradas

A combinação de pressão, aquecimento rápido e superfícies de partículas limpas resulta em materiais com maior densidade final e uma microestrutura mais uniforme. Esta técnica é especialmente eficaz para consolidar materiais notoriamente difíceis de sinterizar, como metais refratários e cerâmicas avançadas.

Compreendendo as Limitações Práticas

Embora poderosa, a SPS não é uma solução universal. Seu processo exclusivo introduz trocas específicas que são críticas de entender.

Restrições na Geometria da Amostra

O uso de um molde rígido e pressão uniaxial significa que a SPS é mais adequada para produzir formas simples como discos, cilindros e barras retangulares. Criar peças tridimensionais complexas é extremamente desafiador com este método.

Necessidade de Ferramental Condutor

Todo o processo depende de o molde de grafite e os punções serem eletricamente condutores. Estes componentes são consumíveis que se degradam com o tempo, representando um custo operacional contínuo.

Influência da Condutividade do Material

O processo é mais eficiente quando o próprio pó é eletricamente condutor, pois se beneficia do aquecimento interno direto. Embora pós não condutores, como muitas cerâmicas, possam ser sinterizados com sucesso (dependendo unicamente do calor transferido do molde de grafite), a dinâmica de aquecimento é diferente e deve ser gerenciada cuidadosamente.

Como Aplicar Isso ao Seu Projeto

A SPS é uma ferramenta especializada. Escolhê-la depende inteiramente do seu objetivo final.

- Se o seu foco principal for o desenvolvimento rápido de materiais ou prototipagem: A SPS é uma ferramenta incomparável, capaz de produzir amostras densas a partir de pós inovadores em minutos.

- Se o seu foco principal for preservar microestruturas nanoescala ou de grão fino: As baixas temperaturas de sinterização e os curtos tempos de permanência da SPS são seus maiores trunfos para criar materiais de alto desempenho.

- Se o seu foco principal for a fabricação de materiais com geometrias complexas: Você deve explorar métodos alternativos como moldagem por injeção de metal ou fabricação aditiva, pois a SPS é pouco adequada para esta tarefa.

- Se o seu foco principal for a união de materiais dissimilares: A SPS se destaca na criação de ligações fortes entre diferentes classes de materiais, como cerâmica-metal, com danos térmicos mínimos.

Em última análise, a Sinterização por Plasma de Faísca capacita engenheiros e cientistas a criar materiais de próxima geração que antes eram impossíveis de fabricar com eficiência.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Aquecimento Rápido | Conclusão do processo em minutos versus horas |

| Temperaturas Mais Baixas | Previne o crescimento de grão, preserva nanoestruturas |

| Descarga de Plasma | Limpa as superfícies das partículas para uma ligação superior |

| Pressão Uniaxial | Atinge alta densidade e microestrutura uniforme |

Pronto para criar materiais de próxima geração com velocidade e precisão incomparáveis? A KINTEK é especializada em equipamentos de laboratório avançados, como sistemas de Sinterização por Plasma de Faísca. Nossas soluções são projetadas para acelerar sua P&D de materiais, preservar microestruturas finas e ajudá-lo a fabricar o que antes era impossível. Entre em contato com nossos especialistas hoje para discutir como podemos capacitar a inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Instrumento de peneiramento eletromagnético tridimensional

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório