Em sua essência, a temperatura de sinterização é a temperatura específica na qual um material em pó é aquecido para fazer com que suas partículas individuais se liguem, formando um objeto sólido e denso. Este processo ocorre abaixo do ponto de fusão do material, dependendo da difusão atômica, e não da liquefação, para consolidar o pó em uma massa coerente. A temperatura precisa é uma das variáveis mais críticas em todo o processo de sinterização.

A temperatura de sinterização não é uma propriedade fixa do material, mas um parâmetro crucial do processo que você deve controlar. A temperatura ótima representa uma troca estratégica entre alcançar a densidade desejada, controlar a microestrutura final do material e gerenciar o custo e o tempo de produção.

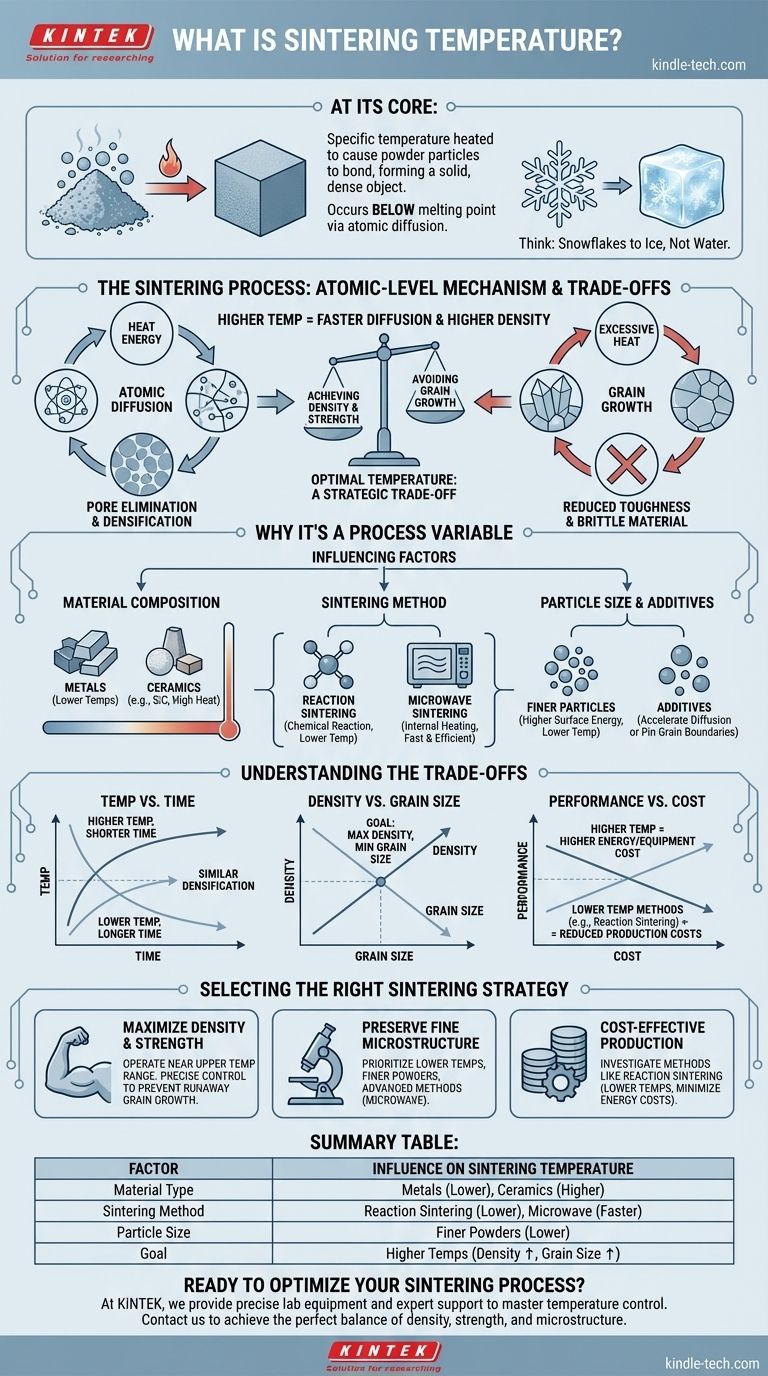

O Papel da Temperatura no Processo de Sinterização

Para entender por que essa temperatura é tão importante, devemos observar o que acontece em nível microscópico. A sinterização é fundamentalmente sobre a redução da energia superficial de uma coleção de partículas, transformando-as em um material sólido a granel.

Do Pó ao Sólido: O Mecanismo em Nível Atômico

O calor fornece a energia térmica necessária para que os átomos se movam, ou difundam, através dos limites das partículas adjacentes. Esse movimento atômico fecha os poros entre as partículas, fazendo-as se fundir e a peça geral encolher e densificar.

Este processo é distinto da fusão. Pense nisso como pressionar flocos de neve soltos para formar um pedaço sólido de gelo; os flocos se unem sem nunca se transformar em água. Na sinterização, o calor fornece a energia para que essa ligação ocorra.

Alcançando Densidade e Força

Geralmente, temperaturas de sinterização mais altas aceleram a taxa de difusão atômica. Isso leva a uma eliminação mais rápida dos poros e resulta em um produto final com maior densidade e maior resistência mecânica.

O Problema do Crescimento de Grãos

No entanto, o calor excessivo causa um fenômeno concorrente: o crescimento de grãos. Enquanto as partículas estão se fundindo, as estruturas cristalinas individuais (grãos) dentro do material também tendem a crescer. Temperaturas excessivamente altas podem levar a grãos grandes e grosseiros, o que muitas vezes reduz a tenacidade do material e pode torná-lo mais quebradiço.

Por Que a Temperatura de Sinterização é uma Variável de Processo

A temperatura ideal de sinterização não é um número único que você pode consultar em um livro didático. Ela é altamente dependente do material, dos objetivos de fabricação e do método específico que está sendo usado.

Influência da Composição do Material

Diferentes classes de materiais têm faixas de temperatura de sinterização muito distintas. Metais geralmente sinterizam em temperaturas mais baixas do que cerâmicas avançadas como o carbeto de silício, que exigem calor muito alto para iniciar a difusão.

Impacto do Método de Sinterização

A forma como o calor é aplicado influencia dramaticamente o perfil de temperatura necessário.

- A Sinterização por Reação utiliza uma reação química dentro do compactado de pó para auxiliar o processo de ligação. Isso permite a densificação a uma temperatura de sinterização mais baixa, reduzindo os custos de energia e tornando-a adequada para estruturas grandes e complexas.

- A Sinterização por Micro-ondas aquece o material internamente, em vez de uma fonte externa. Isso pode ser muito mais rápido e eficiente em termos de energia, mas geralmente é limitado a peças menores e materiais específicos que se acoplam bem com micro-ondas.

O Papel do Tamanho das Partículas e Aditivos

Partículas iniciais menores têm maior energia superficial, o que proporciona uma maior força motriz para a sinterização. Como resultado, pós mais finos podem frequentemente ser densificados em temperaturas mais baixas. Aditivos também podem ser introduzidos no pó para acelerar a difusão ou fixar os limites de grão, prevenindo o crescimento excessivo.

Compreendendo as Trocas

A seleção de uma temperatura de sinterização é sempre um exercício de equilíbrio entre fatores concorrentes. Não existe uma única temperatura "melhor", apenas aquela que é ótima para o seu objetivo específico.

Temperatura vs. Tempo

Muitas vezes, você pode atingir um nível semelhante de densificação aquecendo a uma temperatura mais baixa por uma duração mais longa, ou a uma temperatura mais alta por um tempo mais curto. Essa relação é crítica para otimizar o rendimento da produção e o consumo de energia.

Densidade vs. Tamanho do Grão

Este é o dilema clássico da sinterização. O objetivo é tipicamente alcançar a densidade máxima, mantendo o menor tamanho de grão possível. Isso requer controle preciso não apenas da temperatura máxima, mas de todo o ciclo de aquecimento e resfriamento.

Desempenho vs. Custo

Temperaturas mais altas exigem mais energia e fornos mais avançados e caros. Métodos como a Sinterização por Reação são atraentes precisamente porque suas exigências de temperatura mais baixas podem levar a uma redução significativa nos custos de produção sem sacrificar o desempenho para certas aplicações.

Selecionando a Estratégia de Sinterização Correta

Sua escolha da temperatura de sinterização deve ser diretamente guiada pelas propriedades pretendidas do componente final.

- Se seu foco principal é maximizar a densidade e a força: Você provavelmente precisará operar próximo ao limite superior da faixa de sinterização do material, com controle preciso para evitar o crescimento descontrolado de grãos.

- Se seu foco principal é preservar uma microestrutura de grão fino: Priorize temperaturas de sinterização mais baixas, pós iniciais mais finos e, potencialmente, métodos avançados como a sinterização por micro-ondas para limitar o crescimento de grãos.

- Se seu foco principal é a produção econômica de peças grandes: Investigue métodos como a Sinterização por Reação que operam em temperaturas mais baixas para minimizar os custos de energia e as tensões térmicas.

Dominar a temperatura de sinterização não é apenas atingir um número; é controlar estrategicamente a energia para transformar o pó em desempenho.

Tabela Resumo:

| Fator | Influência na Temperatura de Sinterização |

|---|---|

| Tipo de Material | Metais exigem temperaturas mais baixas do que cerâmicas como o carbeto de silício. |

| Método de Sinterização | A sinterização por reação usa temperaturas mais baixas; a sinterização por micro-ondas pode ser mais rápida. |

| Tamanho da Partícula | Pós mais finos podem frequentemente ser sinterizados em temperaturas mais baixas. |

| Objetivo (Densidade vs. Tamanho do Grão) | Temperaturas mais altas aumentam a densidade, mas podem levar a grãos maiores e mais fracos. |

Pronto para otimizar seu processo de sinterização para resultados superiores?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e o suporte especializado de que você precisa para dominar o controle de temperatura para seus materiais em pó. Seja você trabalhando com metais, cerâmicas ou compósitos avançados, nossos fornos e consumíveis são projetados para ajudá-lo a alcançar o equilíbrio perfeito de densidade, força e microestrutura.

Deixe nossa equipe ajudá-lo a selecionar o equipamento certo para atender aos seus objetivos específicos de desempenho e custo. Entre em contato com a KINTEK hoje para discutir as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural