Em sua essência, a sinterização é um processo de fabricação que transforma uma massa de pó em um corpo sólido e denso. Isso é alcançado aplicando-se calor e pressão elevados a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas individuais se liguem. Esta técnica fundamental é central para a metalurgia do pó na criação de peças metálicas e para a produção de cerâmicas de alta resistência.

A sinterização não se trata apenas de fazer um objeto sólido a partir de pó; é um método de engenharia altamente controlado para manipular as propriedades finais de um material — como resistência, densidade e condutividade — fundindo partículas em nível microscópico sem nunca as derreter.

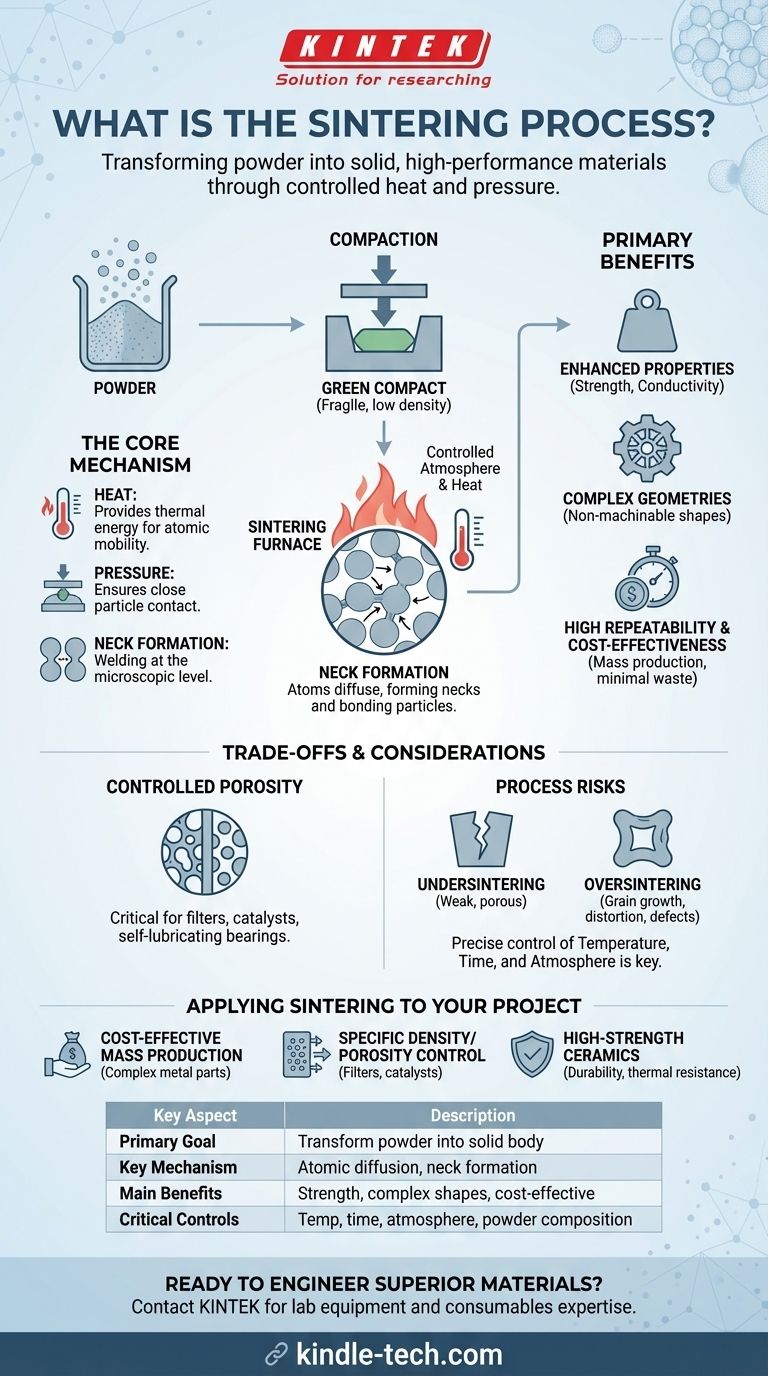

Como a Sinterização Funciona Fundamentalmente

O Objetivo: De Pó Solto a Peça Sólida

O processo começa com um pó especialmente composto. Este pó é primeiro compactado em uma forma desejada, muitas vezes chamada de "compacto verde", que é frágil e tem baixa densidade. O objetivo final é converter esta forma solta em um componente forte e unificado.

O Papel do Calor e da Pressão

A peça compactada é aquecida em um forno com atmosfera controlada. O calor fornece a energia térmica necessária para que os átomos se tornem móveis e se difundam através das fronteiras das partículas adjacentes. A pressão garante que as partículas permaneçam em contato próximo, facilitando esse movimento atômico.

Formação de Pescoço: A Chave para a Resistência

A verdadeira mágica da sinterização ocorre em nível microscópico através de um processo chamado formação de pescoço. À medida que os átomos migram entre os pontos de contato das partículas de pó individuais, eles formam pequenas pontes, ou "pescoços". Esses pescoços se alargam à medida que o processo continua, soldando efetivamente as partículas umas às outras.

Redução da Porosidade

À medida que esses pescoços se expandem, os espaços vazios, ou poros, entre as partículas encolhem e se fecham. Essa redução da porosidade é diretamente responsável pelo aumento da densidade relativa e da resistência geral do material. A peça final torna-se uma massa sólida e coesa, em vez de uma coleção de grãos individuais.

Os Principais Benefícios da Sinterização

Propriedades do Material Aprimoradas

Ao criar uma microestrutura densa e unificada, a sinterização melhora drasticamente as propriedades físicas de um material. Isso comumente inclui aumentos significativos na resistência, dureza, condutividade elétrica, condutividade térmica e, em alguns casos, até mesmo transparência óptica.

Fabricação de Geometrias Complexas

A sinterização possibilita a produção em massa de peças com geometrias complexas ou não usináveis. Como a forma inicial é formada pela compactação do pó, designs intrincados que seriam difíceis ou dispendiosos de criar com a fabricação subtrativa tradicional são tornados possíveis.

Alta Repetibilidade e Custo-Benefício

Para grandes volumes de produção, a sinterização é um processo altamente repetível e econômico. Ela produz peças de formato quase final que requerem operações de acabamento mínimas ou inexistentes, reduzindo o desperdício de material e o tempo de processamento, ao mesmo tempo que garante alta precisão de peça para peça.

Compreendendo as Trocas e Considerações

A Porosidade é um Parâmetro de Controle

Embora a sinterização seja frequentemente usada para eliminar a porosidade, ela também pode ser usada para criar peças com um nível específico e controlado de porosidade. Isso é fundamental para aplicações como mancais autolubrificantes, filtros ou catalisadores, onde poros interconectados são um requisito funcional.

O Risco de Sinterização Defeituosa

O processo requer controle preciso sobre temperatura, tempo e atmosfera. A sub-sinterização resulta em crescimento insuficiente do pescoço, deixando a peça fraca e porosa. A super-sinterização pode levar ao crescimento excessivo de grãos, distorção da peça ou até mesmo defeitos superficiais como bolhas, o que compromete as propriedades finais.

Complexidade do Material e do Processo

A sinterização eficaz depende de um conhecimento profundo da ciência dos materiais. Fatores como composição do pó, distribuição do tamanho das partículas e remoção de lubrificantes (desenceração) devem ser gerenciados cuidadosamente para alcançar o resultado desejado. O processo envolve uma interação complexa de variáveis que devem ser otimizadas para cada aplicação específica.

Como Aplicar Isso ao Seu Projeto

Com base nesses princípios, você pode determinar se a sinterização se alinha com seus objetivos de fabricação.

- Se seu foco principal for a produção em massa econômica de peças metálicas complexas: A sinterização é uma excelente escolha, pois evita muitas etapas tradicionais de usinagem e minimiza o desperdício de material.

- Se seu foco principal for a criação de materiais com densidade ou porosidade específicas: A sinterização oferece controle preciso sobre a microestrutura final, tornando-a ideal para filtros, catalisadores ou componentes totalmente densos.

- Se seu foco principal for a produção de componentes cerâmicos de alta resistência: A sinterização é um processo de fabricação fundamental para alcançar a durabilidade e a resistência térmica necessárias em cerâmicas avançadas.

Em última análise, a sinterização fornece um método poderoso e versátil para projetar as propriedades de um material a partir do nível de partícula.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Transformar pó solto em um corpo sólido e denso. |

| Mecanismo Chave | Difusão atômica e formação de pescoço entre as partículas. |

| Principais Benefícios | Resistência aprimorada, geometrias complexas, produção em massa econômica. |

| Controles Críticos | Temperatura, tempo, atmosfera e composição do pó. |

Pronto para projetar materiais superiores com sinterização precisa?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis que tornam os processos avançados de sinterização possíveis. Se você está desenvolvendo novas ligas metálicas, cerâmicas de alto desempenho ou filtros porosos, nossa experiência e produtos apoiam o controle preciso necessário para resultados bem-sucedidos.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar seus objetivos de propriedades de material por meio de soluções de sinterização confiáveis.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas