Em essência, um reator farmacêutico é um vaso fechado e altamente controlado onde ocorrem as reações químicas precisas necessárias para criar um ingrediente farmacêutico ativo (IFA) — o componente central de um medicamento. É muito mais do que um simples tanque de mistura; é um sistema sofisticado projetado para gerenciar temperatura, pressão e mistura com extrema precisão, garantindo que o produto final seja seguro e eficaz.

O desafio na fabricação de medicamentos não é apenas criar uma molécula, mas criar a exata mesma molécula perfeitamente, todas as vezes. Um reator farmacêutico é a ferramenta crítica que fornece o ambiente meticulosamente controlado necessário para alcançar essa consistência, pureza e segurança em escala.

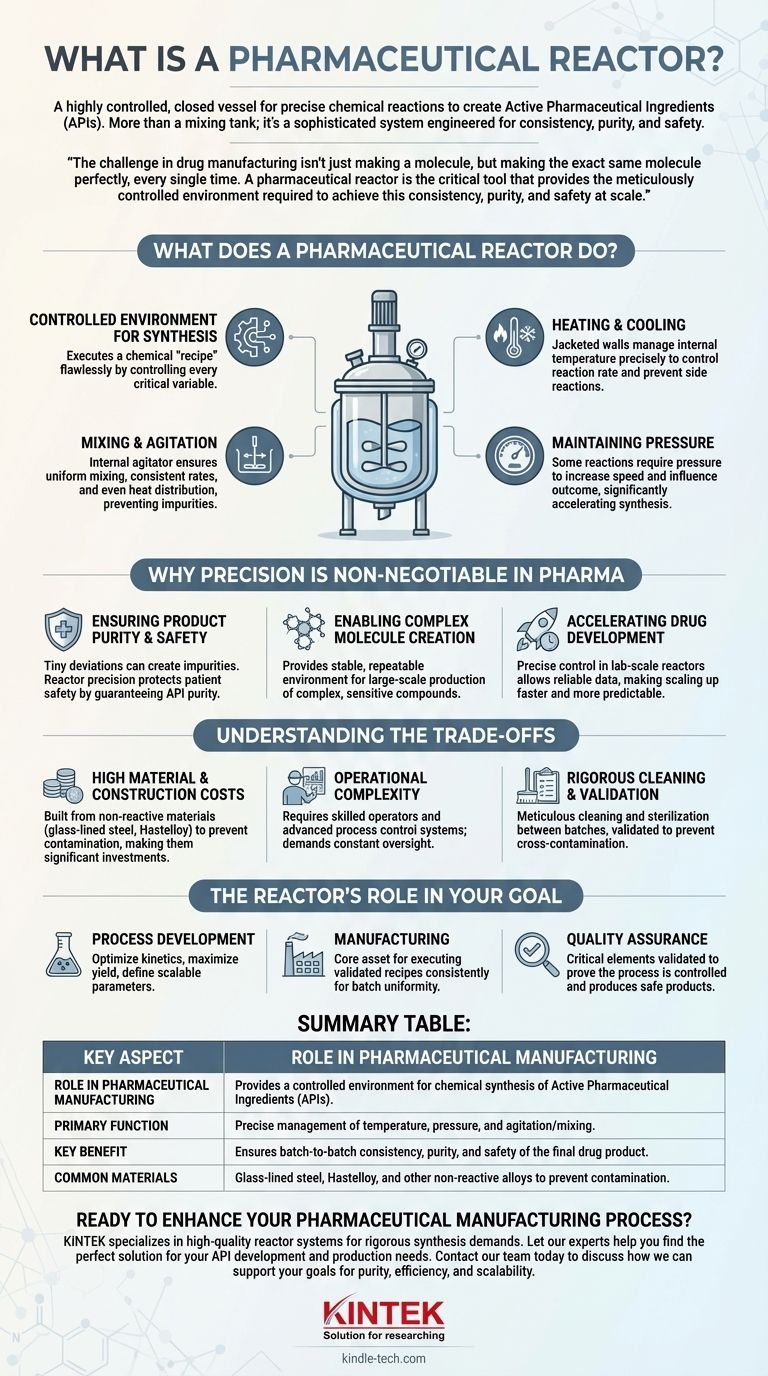

O Que um Reator Farmacêutico Realmente Faz?

Um reator serve como o coração do processo de síntese química. Seu design permite que os operadores criem e mantenham as condições ideais para que uma reação química específica prossiga de forma eficiente e previsível.

Um Ambiente Controlado para Síntese

Pense em um reator não como um recipiente, mas como um ambiente autônomo e programável. Seu propósito é executar uma "receita" química impecavelmente, controlando cada variável crítica.

Funções Chave: Aquecimento e Resfriamento

Muitas reações químicas liberam calor (exotérmicas) ou o absorvem (endotérmicas). As paredes encamisadas de um reator permitem que um fluido de aquecimento ou resfriamento circule, gerenciando com precisão a temperatura interna para evitar reações colaterais indesejadas ou garantir que a reação prossiga na taxa ideal.

Mistura e Agitação

Um agitador interno é crucial. Ele garante que todos os reagentes sejam misturados uniformemente, o que promove taxas de reação consistentes e distribuição uniforme de calor. Sem agitação adequada, podem se formar "pontos quentes", levando a impurezas e um produto de menor qualidade.

Manutenção da Pressão

Algumas reações são melhor realizadas sob pressão para aumentar sua velocidade e influenciar o resultado. Reatores de alta pressão, como observado no desenvolvimento de medicamentos, podem acelerar significativamente a síntese de moléculas complexas, reduzindo o tempo do laboratório para o mercado.

Por Que a Precisão Não é Negociável em Farmacêutica

Embora reatores sejam usados em muitas indústrias, os padrões para aplicações farmacêuticas são excepcionalmente altos. Neste contexto, a principal função do reator é eliminar a variabilidade.

Garantindo a Pureza e Segurança do Produto

Até mesmo um pequeno desvio na temperatura ou na velocidade de mistura pode criar subprodutos ou impurezas indesejadas no medicamento final. A precisão de um reator de grau farmacêutico é uma linha de defesa primária na proteção da segurança do paciente, garantindo a pureza do IFA.

Possibilitando a Criação de Moléculas Complexas

Os medicamentos modernos são frequentemente moléculas altamente complexas que só podem ser sintetizadas sob condições muito específicas. O reator fornece o ambiente estável e repetível que torna possível a produção em larga escala desses compostos sensíveis.

Acelerando o Desenvolvimento de Medicamentos

Durante a pesquisa e desenvolvimento, os cientistas usam reatores em escala laboratorial para testar e otimizar as condições de reação. A capacidade de controlar essas variáveis com precisão permite dados confiáveis e torna o aumento da escala do processo para a produção total mais previsível e rápido.

Entendendo as Compensações

A precisão exigida dos reatores farmacêuticos vem com desafios e considerações específicas. Eles são equipamentos altamente especializados, não itens de mercado.

Altos Custos de Material e Construção

Para prevenir contaminação e corrosão, os reatores farmacêuticos são construídos com materiais não reativos, como aço vitrificado ou ligas especializadas como Hastelloy. Isso, combinado com a engenharia sofisticada, os torna um investimento de capital significativo.

Complexidade Operacional

Esses sistemas exigem operadores qualificados e sistemas avançados de controle de processo (PCS) para gerenciar os parâmetros da reação. Eles não são dispositivos de "configurar e esquecer"; fazem parte de um processo de fabricação complexo e validado que exige supervisão constante.

Limpeza e Validação Rigorosas

Entre os lotes, um reator deve ser meticulosamente limpo e esterilizado para evitar qualquer contaminação cruzada. Este processo de limpeza em si deve ser validado para provar sua eficácia, adicionando tempo e custo operacional ao ciclo de produção geral.

O Papel do Reator em Seu Objetivo

Como você vê um reator depende inteiramente de sua função dentro da indústria farmacêutica.

- Se seu foco principal for Desenvolvimento de Processos: O reator é seu instrumento para otimizar a cinética da reação, maximizar o rendimento e definir os parâmetros escaláveis para a produção.

- Se seu foco principal for Fabricação: O reator é o ativo de produção central para executar receitas validadas de forma consistente para garantir a uniformidade e eficiência lote a lote.

- Se seu foco principal for Garantia de Qualidade: O reator e seu sistema de controle são elementos críticos que você deve validar para provar que o processo de fabricação está sob controle e capaz de produzir um produto seguro e puro.

Em última análise, o reator transforma potencial químico em medicamento que salva vidas através de controle preciso e repetível.

Tabela de Resumo:

| Aspecto Chave | Papel na Fabricação Farmacêutica |

|---|---|

| Função Primária | Fornece um ambiente controlado para a síntese química de Ingredientes Farmacêuticos Ativos (IFAs). |

| Controles Críticos | Gerenciamento preciso de temperatura, pressão e agitação/mistura. |

| Benefício Principal | Garante consistência lote a lote, pureza e segurança do produto final do medicamento. |

| Materiais Comuns | Aço vitrificado, Hastelloy e outras ligas não reativas para prevenir contaminação. |

Pronto para aprimorar seu processo de fabricação farmacêutica? A precisão e a confiabilidade do seu reator são fundamentais para produzir medicamentos seguros e eficazes. A KINTEK é especializada em equipamentos e consumíveis laboratoriais de alta qualidade, incluindo sistemas de reatores projetados para as rigorosas exigências da síntese farmacêutica. Deixe nossos especialistas ajudá-lo a encontrar a solução perfeita para suas necessidades de desenvolvimento e produção de IFA.

Contate nossa equipe hoje para discutir como podemos apoiar seus objetivos de pureza, eficiência e escalabilidade.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

As pessoas também perguntam

- O que significa CIP para Crip? Entendendo o Significado de Crip In Peace

- O que significa pulverização catódica PVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- Qual é o papel da pressão na sinterização? Dominando a Densidade Final e a Microestrutura

- Quantos tipos de técnicas de endurecimento (hardening) existem? Uma Estratégia de Segurança em Múltiplas Camadas Explicada

- Qual é o processo de prensagem isostática em saco seco? Ideal para Produção de Alto Volume de Formas Simples