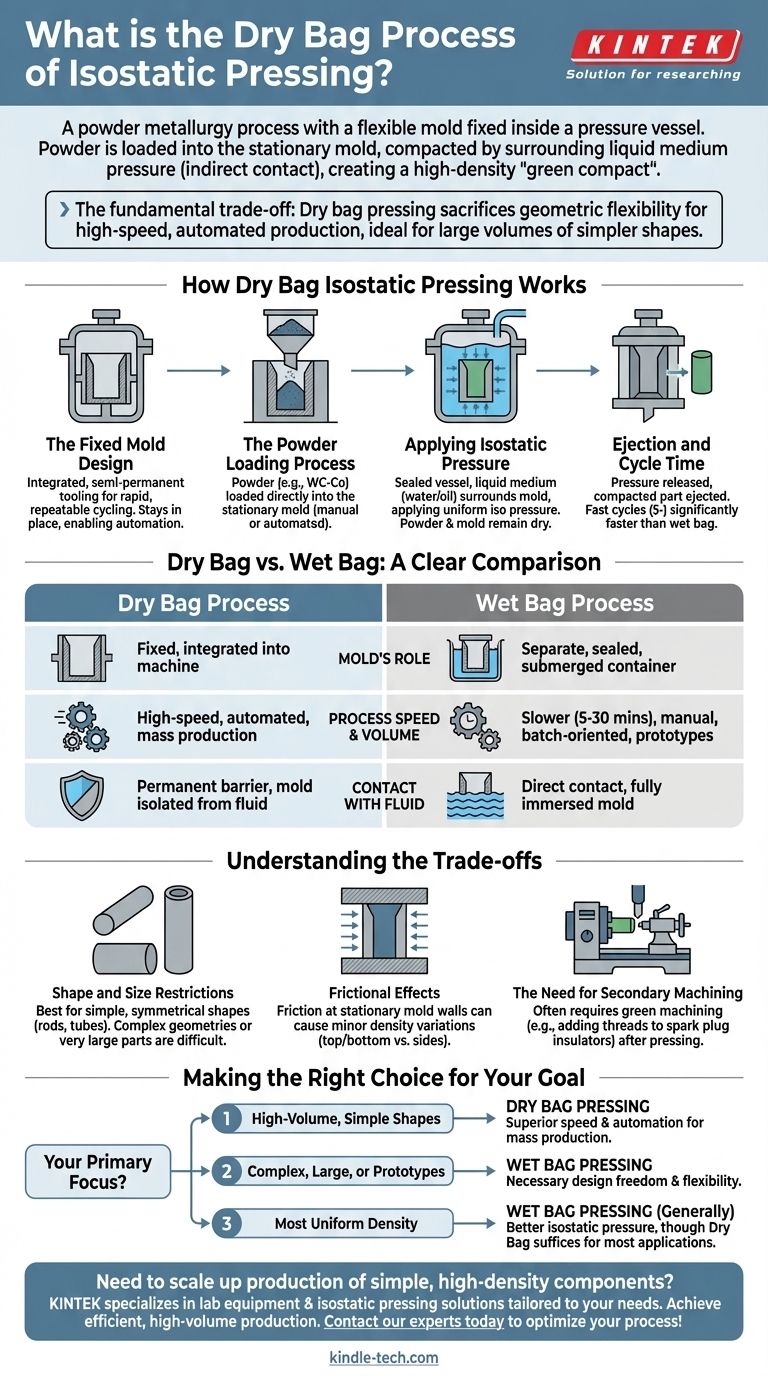

Em sua essência, a prensagem isostática em saco seco é um processo de metalurgia do pó onde um molde flexível é fixado dentro de um vaso de pressão. O pó é carregado neste molde estacionário, e a pressão é aplicada por um meio líquido que envolve o molde, mas nunca o toca diretamente. Isso compacta o pó em um componente sólido e de alta densidade, conhecido como "compacto verde".

O compromisso fundamental na prensagem isostática é a velocidade versus a complexidade. A prensagem em saco seco sacrifica a flexibilidade geométrica em prol da produção automatizada e de alta velocidade, tornando-a ideal para a fabricação de grandes volumes de formas mais simples.

Como Funciona a Prensagem Isostática em Saco Seco

O processo em saco seco é definido por sua ferramenta integrada e semipermanente, que permite ciclos rápidos e repetíveis. Este design é o que o diferencia de outros métodos isostáticos.

O Design do Molde Fixo

Ao contrário de outros processos, o molde flexível na prensagem em saco seco é uma parte integrante do vaso de pressão. Ele permanece no lugar durante a operação e não é removido entre os ciclos.

Este design integrado é a chave para a velocidade do processo e a adequação à automação.

O Processo de Carregamento do Pó

O pó, como carboneto de tungstênio-cobalto (WC-Co), é carregado diretamente no molde fixo. Isso pode ser feito manualmente para lotes menores ou, mais comumente, através de uma tremonha de alimentação automatizada vinda de cima para produção em massa.

Aplicação da Pressão Isostática

Assim que o molde é preenchido, o vaso de pressão é selado. Um meio líquido (tipicamente água ou óleo) é bombeado para dentro do vaso, envolvendo a superfície externa do molde flexível.

Este fluido aplica pressão uniforme, ou "isostática", comprimindo o pó dentro do molde em uma massa sólida com uma microestrutura densa e compacta. O pó e o molde são mantidos "secos" e isolados do fluido.

Ejeção e Tempo de Ciclo

Após um breve período de manutenção, a pressão é liberada, e a peça compactada — o "compacto verde" — é ejetada do molde. Todo o sistema está então imediatamente pronto para o próximo ciclo.

Uma única operação de prensagem pode durar apenas de 5 a 10 minutos, tornando-a significativamente mais rápida do que o processo alternativo de saco úmido.

Saco Seco vs. Saco Úmido: Uma Comparação Clara

Entender o processo de saco seco requer contrastá-lo com sua contraparte, a prensagem em saco úmido. A escolha entre eles depende inteiramente do objetivo de fabricação.

O Papel do Molde

Na prensagem em saco seco, o molde é fixo e parte da máquina. Na prensagem em saco úmido, o molde é um recipiente separado e selado que é preenchido com pó e depois totalmente submerso no fluido do vaso de pressão.

Velocidade do Processo e Volume

O saco seco é projetado para velocidade e automação, tornando-o o padrão para produção em massa de alto volume.

O saco úmido é um processo mais manual e orientado por lotes. Com tempos de ciclo de 5 a 30 minutos, é mais adequado para protótipos, peças únicas ou corridas de produção de baixo volume.

Contato com o Fluido

Esta é a diferença definidora. No método de saco seco, há uma barreira permanente entre o fluido de pressão e o molde. No método de saco úmido, o molde selado está em contato direto e totalmente imerso no fluido de pressão.

Entendendo os Compromissos da Prensagem em Saco Seco

Embora altamente eficiente, o método de saco seco tem limitações inerentes que o tornam inadequado para certas aplicações. Avaliar objetivamente esses compromissos é fundamental.

Limitação 1: Restrições de Forma e Tamanho

Como a ferramenta é fixa e integrada, o processo de saco seco é melhor para produzir formas relativamente simples e simétricas, como hastes, tubos e isoladores de velas de ignição.

Geometrias complexas, rebaixos ou componentes muito grandes são difíceis ou impossíveis de produzir e são melhor tratados pelo método de saco úmido, mais flexível.

Limitação 2: Efeitos de Fricção

Em um sistema isostático perfeito, a pressão é igual de todas as direções. No entanto, no processo de saco seco, pode ocorrer fricção onde o pó encontra as paredes estacionárias do molde.

Isso pode resultar em pequenas variações de densidade dentro do componente, pois o topo e a parte inferior da peça podem não experimentar as mesmas forças de compactação que as laterais.

A Necessidade de Usinagem Secundária

Devido às limitações de forma, as peças feitas por prensagem em saco seco geralmente requerem processamento secundário. Por exemplo, os isoladores de velas de ignição são prensados em uma forma básica e depois requerem usinagem do verde (usinagem da peça antes da sinterização final) para adicionar roscas e outras características de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo isostático correto requer alinhar as capacidades do método com seus objetivos específicos de produção.

- Se o seu foco principal é a produção de alto volume de formas simples: A prensagem em saco seco é a escolha clara devido à sua velocidade superior e adequação à automação.

- Se o seu foco principal é produzir peças complexas, grandes ou protótipos: A prensagem em saco úmido oferece a liberdade de design e flexibilidade necessárias, justificando seu tempo de ciclo mais lento.

- Se o seu foco principal é alcançar a densidade mais uniforme possível para uma peça crítica: A prensagem em saco úmido geralmente oferece uma pressão mais verdadeiramente isostática, embora o saco seco seja suficiente para a grande maioria das aplicações industriais.

Em última análise, a escolha certa é determinada pelo equilíbrio entre as exigências da geometria da sua peça e o volume e velocidade de produção necessários.

Tabela Resumo:

| Característica | Processo em Saco Seco | Processo em Saco Úmido |

|---|---|---|

| Tipo de Molde | Fixo, integrado à máquina | Recipiente separado e removível |

| Tempo de Ciclo | Rápido (5-10 minutos) | Mais lento (5-30 minutos) |

| Volume de Produção | Alto volume, produção em massa | Baixo volume, protótipos, peças únicas |

| Complexidade da Peça | Formas simples e simétricas (hastes, tubos) | Geometrias complexas, peças grandes |

| Automação | Altamente adequado para automação | Manual, orientado por lotes |

| Contato com o Fluido | O molde é isolado do fluido de pressão | O molde é totalmente imerso no fluido de pressão |

Precisa aumentar a produção de componentes simples e de alta densidade? A KINTEK é especializada em equipamentos de laboratório e consumíveis, incluindo soluções de prensagem isostática adaptadas às necessidades do seu laboratório. Nossa experiência pode ajudá-lo a alcançar produção eficiente e de alto volume com a tecnologia de prensagem correta. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem otimizar seu processo!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- O que faz a prensagem isostática a quente? Elimina Falhas Internas para um Desempenho Superior da Peça

- Como a prensagem isostática se distingue da prensagem convencional? Desbloqueie Uniformidade e Densidade Superiores

- Qual é o uso da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Superiores

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Para que servem as prensas isostáticas? Alcançar Densidade Uniforme e Desempenho Superior do Material

- Quanto custa uma prensa isostática a frio? Uma análise detalhada de preços com base nas suas necessidades

- Como a Prensagem Isostática a Frio (CIP) beneficia os reatores de cerâmica SiC? Alcançar integridade impecável do material

- Qual é um exemplo de prensagem isostática a frio? Atingir Densidade Uniforme em Peças Complexas