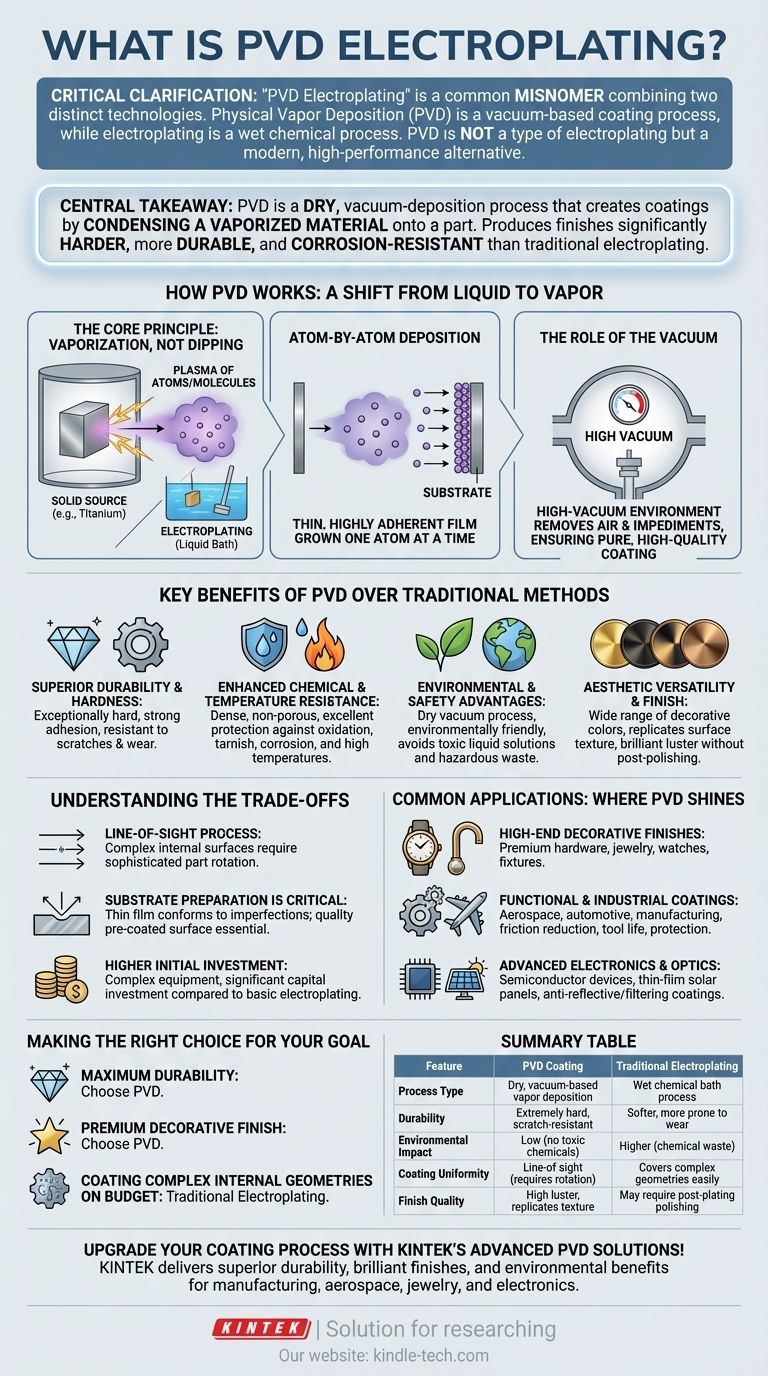

Primeiro, um esclarecimento crítico: O termo "eletrogalvanização PVD" é um equívoco comum que combina duas tecnologias distintas. A Deposição Física de Vapor (PVD) é um processo de revestimento de alta tecnologia, baseado em vácuo, enquanto a eletrogalvanização é um processo químico úmido. Embora ambos possam aplicar um acabamento metálico, o PVD não é um tipo de eletrogalvanização, mas é frequentemente considerado uma alternativa moderna e de alto desempenho.

A principal conclusão é que o PVD é um processo de deposição a seco, a vácuo, que cria revestimentos condensando um material vaporizado em uma peça. Este método produz acabamentos que são significativamente mais duros, mais duráveis e mais resistentes à corrosão do que os obtidos através da eletrogalvanização química tradicional.

Como o PVD Funciona: Uma Mudança do Líquido para o Vapor

A Deposição Física de Vapor é fundamentalmente diferente dos banhos químicos da eletrogalvanização. O processo é totalmente "seco" e ocorre sob alto vácuo.

O Princípio Central: Vaporização, Não Imersão

No PVD, um material de origem sólida (como titânio ou zircônio) é vaporizado em um plasma de átomos ou moléculas dentro de uma câmara de vácuo. Este vapor é então precisamente controlado e direcionado para as peças que estão sendo revestidas.

Isso contrasta fortemente com a eletrogalvanização, que envolve a submersão de peças em uma solução química e o uso de uma corrente elétrica para fazer com que íons metálicos dissolvidos se depositem na superfície.

Deposição Átomo por Átomo

O material vaporizado viaja pela câmara de vácuo e condensa no substrato, formando uma película fina e altamente aderente. Este revestimento é construído átomo por átomo, resultando em uma camada extremamente densa, uniforme e forte.

O Papel do Vácuo

O processo deve ocorrer em um ambiente de alto vácuo. Isso remove o ar e outras partículas de gás que poderiam reagir ou impedir o vapor, garantindo um revestimento puro e de alta qualidade.

Principais Benefícios do PVD em Relação aos Métodos Tradicionais

O PVD foi desenvolvido para fornecer características funcionais que os métodos mais antigos não conseguiam. Sua adoção no acabamento decorativo é um testemunho de seu desempenho superior.

Durabilidade e Dureza Superiores

Os revestimentos PVD são excepcionalmente duros e possuem um alto nível de adesão ao substrato. Isso os torna incrivelmente resistentes a arranhões, abrasão e desgaste.

Maior Resistência Química e à Temperatura

A natureza densa e não porosa dos revestimentos PVD oferece excelente proteção contra oxidação, manchas e corrosão. Eles também podem ser projetados para suportar temperaturas muito altas.

Vantagens Ambientais e de Segurança

Como um processo de vácuo a seco, o PVD é significativamente mais ecologicamente correto do que a galvanoplastia baseada em produtos químicos. Ele evita o uso de soluções líquidas tóxicas e o descarte de resíduos perigosos associados.

Versatilidade Estética e Acabamento

O PVD pode produzir uma ampla gama de cores para acabamentos decorativos, desde tons de latão e ouro até preto, bronze e aparências iridescentes. O processo replica perfeitamente a textura da superfície subjacente, proporcionando um brilho excelente em peças polidas sem a necessidade de polimento pós-revestimento.

Compreendendo as Desvantagens

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

O material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que superfícies internas complexas ou áreas profundamente rebaixadas podem não receber um revestimento uniforme sem uma rotação sofisticada da peça.

A Preparação do Substrato é Crítica

O PVD é um processo de filme fino que se adapta precisamente à superfície existente. Ele não esconderá arranhões, amassados ou outras imperfeições. A qualidade do acabamento final depende diretamente da qualidade da superfície pré-revestida.

Investimento Inicial Mais Alto

O equipamento PVD é complexo e requer um investimento de capital significativo em comparação com uma configuração básica de eletrogalvanização. Isso pode torná-lo menos econômico para aplicações de muito pequena escala ou de baixo custo.

Aplicações Comuns: Onde o PVD Brilha

As propriedades únicas do PVD o tornam a escolha preferida para uma vasta gama de aplicações exigentes.

Acabamentos Decorativos de Alta Qualidade

O PVD é amplamente utilizado para ferragens premium, joias, relógios e luminárias. Ele fornece um acabamento que parece impecável por anos, resistindo ao desgaste do uso diário.

Revestimentos Funcionais e Industriais

Nas indústrias aeroespacial, automotiva e de manufatura, os revestimentos PVD são usados para reduzir o atrito em peças móveis, aumentar a vida útil de ferramentas de corte e proteger componentes de ambientes extremos.

Eletrônicos e Óptica Avançados

A precisão do PVD é essencial para a fabricação de dispositivos semicondutores, painéis solares de filme fino e revestimentos de vidro especializados que fornecem propriedades antirreflexo ou de filtragem.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de revestimento correta depende inteiramente dos requisitos específicos de desempenho e estética do seu projeto.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: O PVD é a escolha superior devido à sua dureza e forte ligação atômica com o substrato.

- Se o seu foco principal é um acabamento decorativo premium: O PVD oferece uma gama mais ampla de cores e um acabamento mais consistente e duradouro, altamente resistente a manchas e arranhões.

- Se o seu foco principal é revestir geometrias internas complexas com um orçamento apertado: A eletrogalvanização tradicional pode ser mais adequada, pois não possui as limitações de linha de visada do PVD.

Ao compreender as diferenças fundamentais entre esses processos, você pode escolher a tecnologia que realmente atende aos requisitos de desempenho e qualidade do seu produto.

Tabela Resumo:

| Característica | Revestimento PVD | Eletrogalvanização Tradicional |

|---|---|---|

| Tipo de Processo | Deposição de vapor a seco, baseada em vácuo | Processo de banho químico úmido |

| Durabilidade | Extremamente duro, resistente a arranhões | Mais macio, mais propenso ao desgaste |

| Impacto Ambiental | Baixo (sem produtos químicos tóxicos) | Mais alto (resíduos químicos) |

| Uniformidade do Revestimento | Linha de visada (requer rotação) | Cobre geometrias complexas facilmente |

| Qualidade do Acabamento | Alto brilho, replica a textura da superfície | Pode exigir polimento pós-galvanização |

Atualize seu processo de revestimento com as soluções PVD avançadas da KINTEK!

Como fornecedor líder de equipamentos laboratoriais e industriais, a KINTEK é especializada em sistemas de revestimento PVD que oferecem durabilidade superior, acabamentos brilhantes e benefícios ambientais. Seja você da indústria manufatureira, aeroespacial, joalheira ou eletrônica, nossa tecnologia PVD pode aprimorar o desempenho e a vida útil do seu produto.

Entre em contato com nossos especialistas hoje para discutir como o revestimento PVD pode transformar seus produtos e lhe dar uma vantagem competitiva!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação