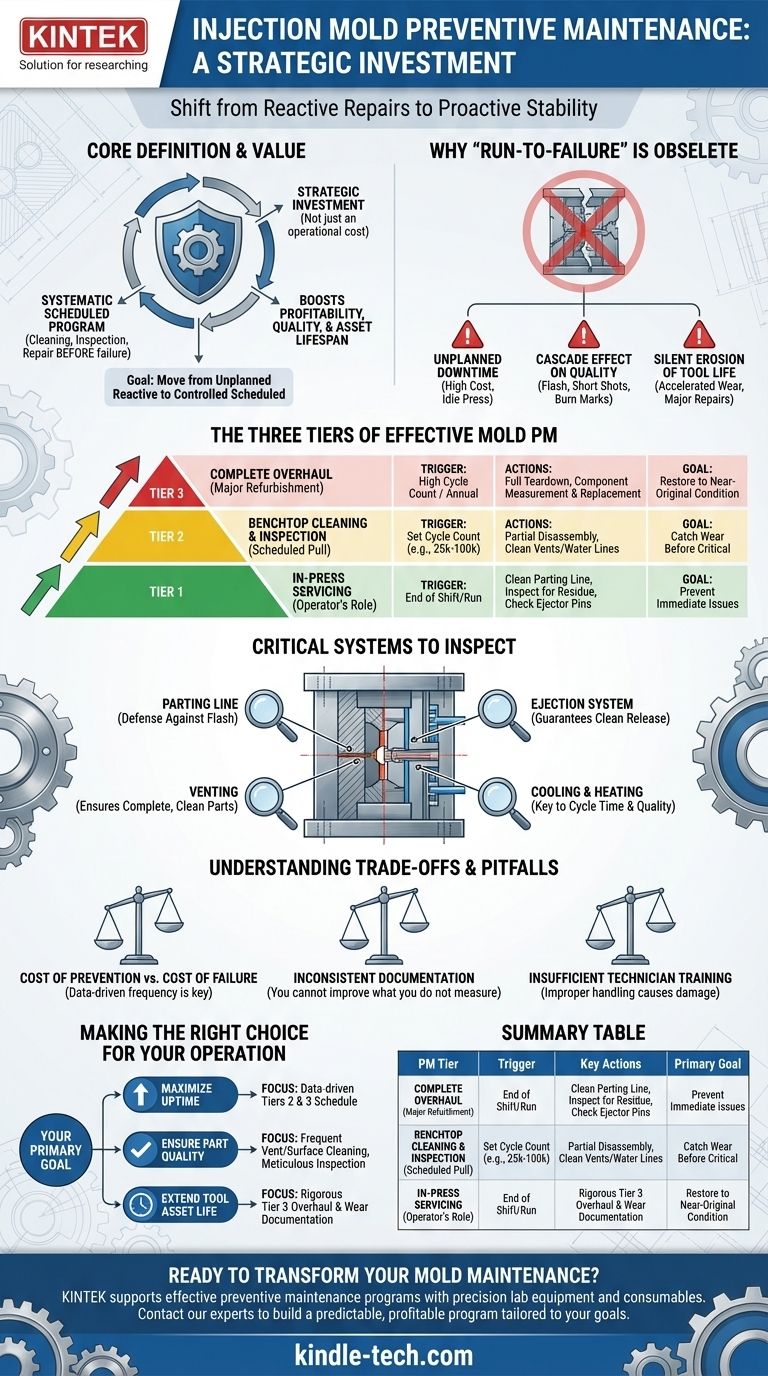

Na sua essência, a manutenção preventiva (MP) de um molde de injeção é um programa sistemático e agendado de limpeza, inspeção e reparação realizado antes que ocorra uma falha. É a prática disciplinada de fazer a manutenção de uma ferramenta com base num calendário predeterminado — acionado pela contagem de ciclos ou tempo de funcionamento — em vez de esperar que ela avarie.

A MP de moldes não é um custo operacional; é um investimento estratégico na estabilidade da produção. O objetivo é mudar a sua organização de reparações reativas, dispendiosas e não planeadas, para uma manutenção controlada e agendada, aumentando diretamente a rentabilidade, a qualidade das peças e a vida útil dos ativos.

Porque é que o "Funcionamento até à Falha" já não é Viável

Confiar na manutenção reativa — reparar um molde apenas depois de ele avariar — é um erro comum, mas dispendioso. Esta abordagem introduz uma enorme instabilidade e despesas ocultas na sua operação.

O Alto Custo do Tempo de Inatividade Não Planeado

Quando um molde falha inesperadamente durante a produção, a prensa para. Esta paragem acarreta custos para a máquina inativa, o tempo do operador e o incumprimento das metas de produção, muitas vezes ascendendo a milhares de dólares por hora.

O Efeito Cascata na Qualidade das Peças

Muito antes de uma falha catastrófica, um molde em deterioração produz peças inconsistentes. Problemas como rebarbas (plástico a vazar pela linha de partição), enchimentos incompletos (peças não finalizadas) e marcas de queimadura devido a ventilação obstruída levam a taxas de sucata mais elevadas e ameaçam as relações com os clientes.

A Erosão Silenciosa da Vida Útil da Ferramenta

Os moldes são ativos de capital significativos. Fazer funcionar uma ferramenta até falhar muitas vezes causa danos colaterais, transformando uma simples substituição de componente numa reparação importante e dispendiosa. A falta de MP acelera o desgaste e encurta drasticamente a valiosa vida útil da ferramenta.

Os Três Níveis de MP Eficaz de Moldes

Um programa robusto de MP não é um evento único, mas sim um sistema em camadas. Cada nível tem um gatilho, um âmbito e um propósito específicos.

Nível 1: Manutenção na Prensa (O Papel do Operador)

Este é o nível de cuidado mais frequente e básico, muitas vezes realizado pelo operador da máquina no final de um turno ou ciclo de produção. Envolve a limpeza das superfícies da linha de partição, a inspeção de resíduos e a garantia de que os pinos ejetores se movem livremente. É uma verificação rápida para prevenir problemas imediatos.

Nível 2: Limpeza e Inspeção na Bancada (A Retirada Agendada)

Após um número definido de ciclos (por exemplo, 25.000 a 100.000), o molde é retirado da prensa e levado para a sala de ferramentas. Aqui, um técnico realiza uma desmontagem parcial para limpar todas as ventilações, linhas de água e componentes móveis. Este é o cerne da maioria dos programas de MP, detetando o desgaste antes que se torne crítico.

Nível 3: Revisão Completa (Renovação Principal)

Esta é uma desmontagem total do molde inteiro, agendada após uma contagem de ciclos muito elevada ou um período definido (por exemplo, anualmente). Cada componente — pinos, buchas, placas, vedantes — é removido, medido em relação às suas especificações originais e substituído se estiver desgastado. Isto restaura o molde a um estado quase original.

Sistemas Críticos a Inspecionar

Embora cada molde seja único, um programa de MP bem-sucedido foca-se em vários sistemas universais de alto impacto.

A Linha de Partição: A Sua Primeira Defesa Contra Rebarbas

As superfícies onde as duas metades do molde se encontram são chamadas de linha de partição. Mesmo pequenos amassados, desgaste ou contaminação aqui permitirão que o plástico escape, criando rebarbas na peça. A limpeza meticulosa e a proteção desta superfície são inegociáveis.

Ventilação: Garantindo uma Peça Completa e Limpa

À medida que o plástico preenche a cavidade do molde, o ar no interior deve escapar através de pequenos canais chamados ventilações. Se estas ventilações ficarem obstruídas por resíduos, o ar preso pode causar marcas de queimadura, peças incompletas e instabilidade dimensional.

O Sistema de Ejeção: Garantindo uma Libertação Limpa

O sistema de pinos ejetores e placas é responsável por empurrar a peça acabada para fora do molde. Pinos desgastados, dobrados ou mal lubrificados podem danificar a peça, ficar presos ou até partir, causando um tempo de inatividade significativo.

Sistemas de Arrefecimento e Aquecimento: A Chave para o Tempo de Ciclo

A rede de canais para água, óleo ou aquecedores controla a temperatura do molde. O acúmulo de calcário nas linhas de refrigeração ou a falha de termopares em canais quentes podem levar a uma qualidade de peça inconsistente, empenamento e tempos de ciclo mais longos e menos eficientes.

Compreender as Compensações e Armadilhas

A implementação de um programa de MP requer o reconhecimento das suas realidades. Estar ciente das potenciais armadilhas é fundamental para o seu sucesso.

O Custo da Prevenção vs. O Custo da Falha

A MP requer tempo de inatividade agendado, mão de obra e um stock de peças sobressalentes. A gestão pode ver isto como um custo, mas é minúsculo em comparação com o custo de uma avaria de emergência. A chave é usar dados para encontrar a frequência ótima de MP — nem a mais, nem a menos.

A Armadilha da Documentação Inconsistente

Um programa de MP sem registos meticulosos é apenas um palpite. Não se pode melhorar o que não se mede. Cada limpeza, inspeção e substituição de peças deve ser registada. Estes dados revelam tendências de desgaste e permitem prever com precisão as necessidades futuras.

O Perigo da Formação Insuficiente do Técnico

Um molde complexo é um instrumento de precisão. Um técnico mal treinado pode causar mais danos durante a desmontagem e remontagem do que o próprio ciclo de produção. Investir na formação adequada é essencial para que qualquer programa de MP seja eficaz.

Tomar a Decisão Certa para a Sua Operação

Um programa de MP bem concebido apoia diretamente as suas prioridades operacionais mais elevadas. Use o seu objetivo principal para orientar o seu foco.

- Se o seu foco principal for maximizar o tempo de atividade: Priorize um calendário baseado em dados para a manutenção de Nível 2 e Nível 3 com base na contagem de ciclos para abordar preventivamente o desgaste antes que este possa causar uma paragem na linha.

- Se o seu foco principal for garantir a qualidade da peça: Concentre-se na limpeza frequente das ventilações, polimento das superfícies da cavidade e inspeção meticulosa das linhas de partição e áreas de canal de injeção durante cada evento de MP.

- Se o seu foco principal for prolongar a vida útil do ativo da ferramenta: Implemente um cronograma rigoroso de revisão de Nível 3 e mantenha uma documentação meticulosa do desgaste dos componentes para justificar e planear grandes renovações.

Em última análise, a manutenção preventiva permite-lhe assumir o controlo do seu processo de produção, transformando a incerteza num desempenho previsível e lucrativo.

Tabela de Resumo:

| Nível de MP | Gatilho | Ações Principais | Objetivo Principal |

|---|---|---|---|

| Nível 1: Manutenção na Prensa | Fim do turno/ciclo | Limpar linha de partição, inspecionar resíduos | Prevenir problemas imediatos |

| Nível 2: Inspeção na Bancada | Contagem de ciclos definida (25k-100k) | Limpar ventilações/linhas de água, desmontagem parcial | Detetar desgaste antes de ser crítico |

| Nível 3: Revisão Completa | Alta contagem de ciclos/anual | Desmontagem total, medição/substituição de componentes | Restaurar a condição quase original |

Pronto para transformar a manutenção dos seus moldes de reativa para proativa? A KINTEK especializa-se em equipamentos de laboratório e consumíveis, servindo as necessidades laboratoriais com ferramentas de precisão que apoiam programas eficazes de manutenção preventiva. A nossa experiência ajuda-o a implementar a estratégia de MP certa para maximizar o tempo de atividade, garantir uma qualidade de peça consistente e proteger os seus valiosos ativos de moldes. Contacte os nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a construir um programa de manutenção previsível e lucrativo adaptado aos seus objetivos operacionais específicos.

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Molde de Prensagem de Anel para Aplicações Laboratoriais

- Liofilizador de Laboratório de Bancada para Uso em Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimize os resultados de sinterização do seu alvo de rutênio

- Quais papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo de ligas de Al-Sc? Garanta Precisão e Pureza

- Como funciona um molde de 3 placas? Um guia para moldagem por injeção avançada para peças complexas

- Qual a função dos moldes de alta resistência no processamento MUE de aço FM? Desbloqueie Resistência Superior do Material

- Como uma matriz de pressão de aço inoxidável garante a qualidade da camada de eletrólito? Desbloqueie a Montagem Precisa de Baterias

- Como se chama o interior de um molde? Compreendendo a Cavidade e o Núcleo do Molde

- Quais funções os êmbolos de titânio desempenham nos moldes de baterias de estado sólido? Otimizar Pressão e Condutividade

- Quais papéis os moldes de grafite desempenham durante o processo de Sinterização por Plasma de Faísca (SPS)? Otimize Suas Ligas à Base de Níquel