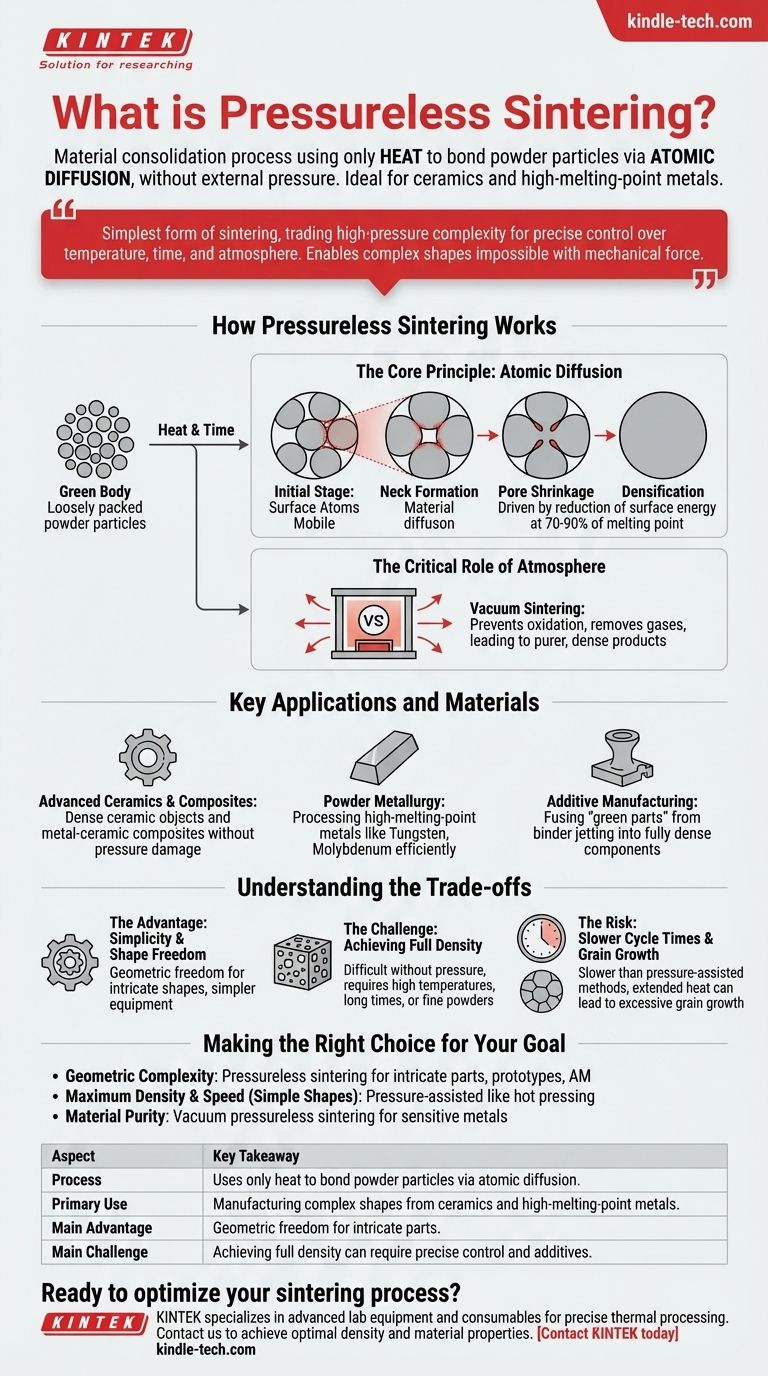

Em suma, a sinterização sem pressão é um processo de consolidação de materiais que utiliza apenas calor para ligar partículas de pó numa massa sólida. Ao contrário de outros métodos, depende inteiramente da difusão atómica impulsionada por altas temperaturas para densificar o material, sem aplicar qualquer pressão mecânica externa. Esta técnica é fundamental para o fabrico de peças de cerâmica e metais com alto ponto de fusão.

A sinterização sem pressão é a forma mais simples de sinterização, trocando a complexidade do equipamento de alta pressão pela necessidade de um controlo preciso sobre a temperatura, tempo e atmosfera. A sua principal vantagem é a capacidade de formar formas complexas que são impossíveis de criar com métodos que exigem força mecânica.

Como Funciona a Sinterização Sem Pressão

A sinterização sem pressão não é um processo passivo. É um tratamento térmico altamente controlado, concebido para transformar um pó solto, conhecido como "corpo verde", num objeto sólido e denso com propriedades mecânicas úteis.

O Princípio Central: Difusão Atómica

A força motriz por trás da sinterização é a redução da energia superficial. A altas temperaturas (tipicamente 70-90% do ponto de fusão do material), os átomos nas superfícies das partículas de pó individuais tornam-se altamente móveis.

Estes átomos difundem-se através dos pontos de contacto entre as partículas, formando "pescoços" que crescem ao longo do tempo. À medida que este processo continua, os pescoços fundem-se, os poros entre as partículas encolhem, e o componente inteiro densifica-se e fortalece-se.

O Papel Crítico da Atmosfera

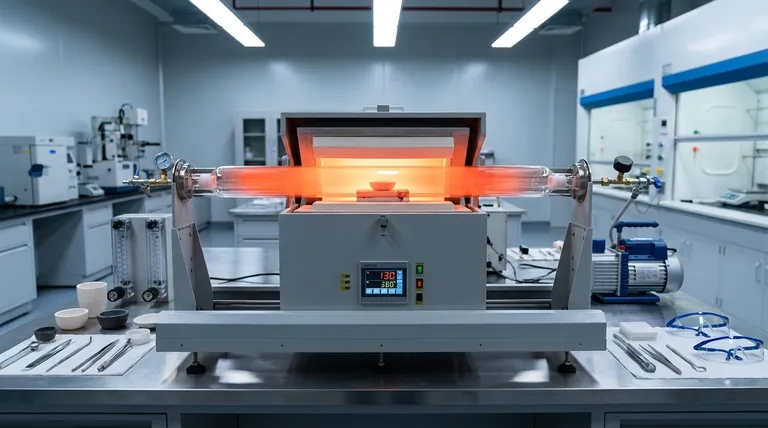

Embora nenhuma pressão externa seja aplicada, a atmosfera dentro do forno é uma variável crítica do processo. O ambiente mais comum é o vácuo.

A sinterização a vácuo envolve a colocação do componente num forno e a remoção do ar antes do aquecimento. Isso evita a oxidação do material e ajuda a extrair os gases libertados do pó durante o aquecimento, levando a um produto sinterizado mais puro, mais denso e com desempenho estável.

Principais Aplicações e Materiais

A simplicidade e flexibilidade da sinterização sem pressão tornam-na adequada para uma vasta gama de aplicações avançadas onde outros métodos falham.

Cerâmicas Avançadas e Compósitos

A sinterização sem pressão é o método tradicional e mais comum para criar objetos cerâmicos densos. Também é utilizada para compósitos metal-cerâmica, onde a aplicação de alta pressão poderia danificar as microestruturas delicadas.

Metalurgia do Pó

Esta técnica é essencial para o processamento de metais com pontos de fusão extremamente altos, como tungsténio ou molibdénio. Fundir e moldar estes metais é intensivo em energia e difícil, enquanto a sinterização dos seus pós é muito mais prática e eficiente.

Fabrico Aditivo (Impressão 3D)

Muitos processos de impressão 3D de metal, como a projeção de aglutinante (binder jetting), produzem uma "peça verde" feita de pó metálico unido por um aglutinante. Esta peça é então colocada num forno para sinterização sem pressão, a fim de fundir as partículas metálicas num componente final totalmente denso.

Compreendendo as Compensações

A escolha de um processo de fabrico requer uma avaliação clara dos seus benefícios e desvantagens. A sinterização sem pressão oferece vantagens significativas, mas também apresenta desafios únicos.

A Vantagem: Simplicidade e Liberdade de Forma

O principal benefício é a liberdade geométrica. Uma vez que nenhuma prensa mecânica está envolvida, os engenheiros podem projetar e fabricar formas altamente complexas e intrincadas que seriam impossíveis de formar usando sinterização assistida por pressão. O equipamento também é geralmente mais simples e menos dispendioso.

O Desafio: Atingir a Densidade Total

Sem pressão para forçar as partículas a unirem-se, atingir uma densidade próxima de 100% pode ser difícil. Muitas vezes, requer temperaturas mais altas, tempos de sinterização mais longos ou o uso de pós finos e aditivos químicos especiais (auxiliares de sinterização) para promover a difusão.

O Risco: Tempos de Ciclo Mais Lentos e Crescimento de Grão

Como depende apenas de calor e tempo, a sinterização sem pressão pode ser um processo mais lento do que os métodos assistidos por pressão. Além disso, o tempo prolongado a altas temperaturas pode, por vezes, levar a um crescimento excessivo de grão, o que pode afetar negativamente as propriedades mecânicas finais do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente das restrições e objetivos específicos do seu projeto.

- Se o seu foco principal é a complexidade geométrica: A sinterização sem pressão é a escolha superior para criar peças intrincadas, protótipos ou componentes feitos por fabrico aditivo.

- Se o seu foco principal é a densidade máxima e a velocidade para formas simples: Um método assistido por pressão, como a prensagem a quente, pode ser mais eficiente para a produção em alto volume de geometrias simples.

- Se o seu foco principal é a pureza do material para metais sensíveis: A sinterização sem pressão a vácuo é ideal, pois protege contra a oxidação e remove contaminantes durante o processo.

Em última análise, a sinterização sem pressão é uma ferramenta fundamental na ciência dos materiais que permite a criação de componentes de alto desempenho quando os seus princípios e limitações são devidamente compreendidos.

Tabela Resumo:

| Aspeto | Principal Conclusão |

|---|---|

| Processo | Utiliza apenas calor para ligar partículas de pó via difusão atómica. |

| Uso Principal | Fabrico de formas complexas a partir de cerâmicas e metais com alto ponto de fusão. |

| Principal Vantagem | Liberdade geométrica para peças intrincadas. |

| Principal Desafio | Atingir a densidade total pode exigir controlo preciso e aditivos. |

Pronto para otimizar o seu processo de sinterização?

Na KINTEK, somos especialistas no fornecimento de equipamentos de laboratório avançados e consumíveis de que necessita para um processamento térmico preciso. Quer esteja a trabalhar com cerâmicas avançadas, pós metálicos para fabrico aditivo ou compósitos de alta pureza, as nossas soluções garantem resultados consistentes e de alta qualidade.

Deixe os nossos especialistas ajudá-lo a selecionar o forno e os acessórios certos para alcançar a densidade e as propriedades do material ideais. Contacte a KINTEK hoje para discutir os seus requisitos específicos de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica