Em resumo, a prensagem e a sinterização são um processo de fabricação que transforma pó metálico em um objeto sólido e de alta resistência sem fundi-lo. O processo envolve duas etapas principais: primeiro, o pó metálico é compactado sob alta pressão em uma forma desejada (prensagem), e então essa forma é aquecida em um ambiente controlado a uma temperatura logo abaixo do seu ponto de fusão, fazendo com que as partículas individuais se unam (sinterização).

Esta técnica é a pedra angular da metalurgia do pó. Ela permite que engenheiros criem peças metálicas fortes e complexas — especialmente a partir de materiais com pontos de fusão muito altos — fundindo partículas de pó, oferecendo controle excepcional sobre a densidade e a integridade estrutural do produto final.

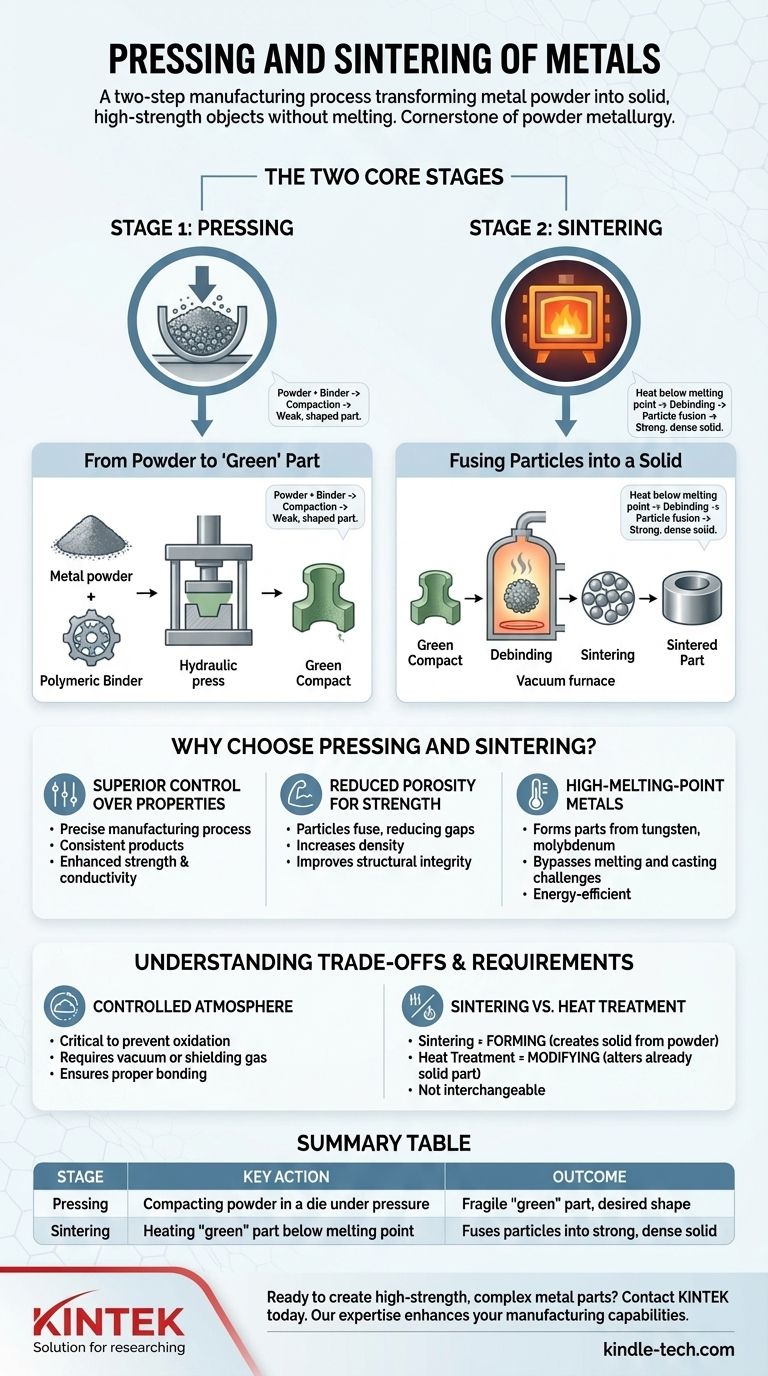

As Duas Etapas Principais do Processo

Todo o método depende de uma sequência de ações precisas e controladas que transformam o pó solto em um componente denso e funcional.

Etapa 1: Prensagem - Do Pó à Peça "Verde"

A etapa inicial envolve a criação de uma versão preliminar frágil da peça final, frequentemente chamada de compacto "verde".

Para conseguir isso, o pó metálico é frequentemente misturado com um ligante polimérico, como cera de parafina. Este ligante atua como uma cola temporária, ajudando as partículas a se unirem durante a compactação.

Esta mistura é então despejada em uma matriz e comprimida sob imensa pressão. O resultado é uma peça fracamente ligada que tem a forma desejada, mas carece da resistência para qualquer aplicação prática.

Etapa 2: Sinterização - Fusão de Partículas em um Sólido

É aqui que ocorre a transformação em um objeto metálico forte. A peça "verde" é colocada dentro de um forno especializado, tipicamente um forno de grafite operando sob vácuo ou com um fluxo de gás controlado.

Antes do início da sinterização, uma fase de "desaglomeração" aquece suavemente a peça para queimar o ligante polimérico.

A temperatura é então elevada ao ponto de sinterização, que está abaixo do ponto de fusão do metal. A esta alta temperatura, os átomos nas superfícies das partículas metálicas tornam-se altamente móveis, difundindo-se através dos limites e criando poderosas ligações metálicas entre eles.

Por Que Escolher Prensagem e Sinterização?

Este processo não é apenas uma alternativa à fundição ou usinagem; ele oferece vantagens únicas que o tornam a escolha ideal para aplicações específicas.

Controle Superior Sobre as Propriedades Finais

A sinterização permite um controle excepcional sobre o processo de fabricação. Ao gerenciar cuidadosamente a composição do pó, a força de prensagem e as condições do forno, os engenheiros podem produzir produtos altamente consistentes.

Este nível de precisão melhora propriedades críticas como resistência, durabilidade e condutividade elétrica.

Redução da Porosidade para Aumento da Resistência

A peça "verde" inicial é porosa, cheia de pequenas lacunas entre as partículas de pó. O processo de sinterização reduz significativamente essa porosidade ao unir as partículas.

A minimização desses vazios internos melhora drasticamente a densidade, a resistência geral e a integridade estrutural do objeto.

Trabalhando com Metais de Alto Ponto de Fusão

Um dos benefícios mais significativos da sinterização é sua capacidade de formar peças a partir de metais com pontos de fusão extremamente altos, como tungstênio ou molibdênio.

Fundir e moldar esses materiais é tecnicamente desafiador e intensivo em energia. A sinterização ignora completamente a fusão, tornando-a um método mais prático e eficiente.

Compreendendo as Vantagens e Requisitos

Embora poderoso, o processo não é universalmente aplicável e possui requisitos específicos para o sucesso. É fundamentalmente diferente de outros tratamentos comuns de metais.

A Necessidade de uma Atmosfera Controlada

A sinterização deve ser realizada em uma atmosfera controlada, como vácuo ou com um gás de proteção (como um gás endotérmico).

Isso é crítico para evitar que as superfícies metálicas quentes oxidem ou sejam contaminadas. A oxidação formaria uma barreira entre as partículas, impedindo-as de se ligarem adequadamente e resultando em uma peça fraca e inútil.

A Sinterização Cria, o Tratamento Térmico Modifica

É importante não confundir sinterização com outros tratamentos térmicos como recozimento, têmpera ou resfriamento rápido.

Esses processos são aplicados a um objeto metálico já sólido para alterar suas propriedades — por exemplo, para torná-lo mais macio (recozimento) ou mais duro (resfriamento rápido). A sinterização, ao contrário, é um processo de formação que cria o objeto sólido a partir do pó em primeiro lugar.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar prensagem e sinterização depende inteiramente do seu material, da complexidade da peça e dos seus objetivos de produção.

- Se o seu foco principal é fabricar peças a partir de metais de alto ponto de fusão: A prensagem e a sinterização são uma solução ideal que evita as complexidades do processamento em fase líquida.

- Se o seu foco principal é a produção em massa de peças complexas e de forma final: Este método oferece excelente consistência e controle, muitas vezes minimizando a necessidade de pós-usinagem cara.

- Se o seu foco principal é controlar a densidade final e a porosidade de um componente: A sinterização oferece um nível único de precisão sobre essas propriedades microestruturais para aplicações especializadas.

Em última análise, a prensagem e a sinterização são uma poderosa ferramenta de fabricação que transforma pó metálico em componentes de alto desempenho com precisão e confiabilidade.

Tabela Resumo:

| Etapa | Ação Principal | Resultado |

|---|---|---|

| Prensagem | Compactação de pó metálico em uma matriz sob alta pressão | Cria uma peça "verde" frágil na forma desejada |

| Sinterização | Aquecimento da peça "verde" abaixo do seu ponto de fusão em uma atmosfera controlada | Funde as partículas de pó em um objeto sólido, denso e forte |

Pronto para criar peças metálicas complexas e de alta resistência com precisão?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de prensagem e sinterização bem-sucedidos. Quer você esteja trabalhando com metais de alto ponto de fusão como o tungstênio ou exija controle excepcional sobre a densidade e a porosidade, nossas soluções são projetadas para atender às necessidades exigentes dos laboratórios modernos.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas capacidades de fabricação e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Qual é a diferença entre sinterização e prensagem? Um Guia para Processos de Metalurgia do Pó

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas