Em resumo, a Deposição Física de Vapor Assistida por Plasma (PA-PVD) é um processo de revestimento avançado que aprimora a Deposição Física de Vapor (PVD) tradicional, utilizando plasma para ionizar o material de revestimento. Essa ionização confere mais energia aos átomos vaporizados, resultando em filmes finos mais densos, mais aderentes e com propriedades superiores em comparação com aqueles criados pelo PVD padrão.

A diferença crítica é simples: o PVD padrão depende de átomos neutros que se condensam passivamente em uma superfície. O PA-PVD energiza ativamente esses átomos, transformando-os em íons dentro de um plasma, permitindo uma deposição muito mais controlada e forçada que melhora drasticamente a qualidade do revestimento final.

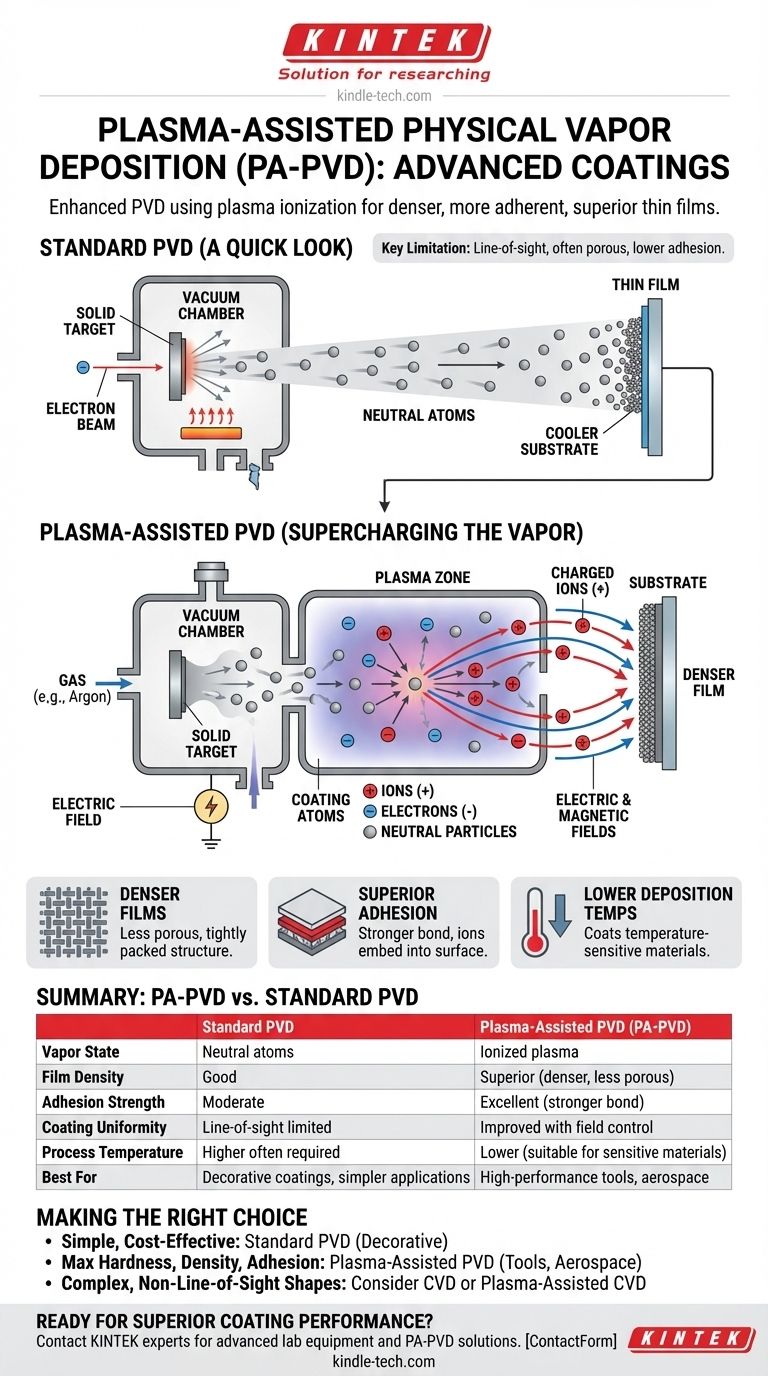

Primeiro, uma Breve Visão Geral do PVD Padrão

O Mecanismo Central: Do Sólido ao Vapor

A Deposição Física de Vapor é um processo baseado em vácuo. Dentro de uma câmara, uma fonte de alta energia — como um feixe de elétrons ou arco elétrico — vaporiza um material sólido, conhecido como "alvo".

Esses átomos vaporizados viajam através do vácuo e se condensam em um substrato mais frio (o objeto a ser revestido), formando um filme fino e sólido.

A Limitação Chave

Em sua forma mais básica, o PVD é um processo de "linha de visão". Os átomos de vapor neutros viajam em uma linha relativamente reta da fonte para o substrato.

Isso pode dificultar o revestimento uniforme de formas complexas e pode resultar em revestimentos com menor densidade ou adesão sob certas condições.

O Papel do Plasma: Superalimentando o Vapor

O que é Plasma Neste Contexto?

Plasma é frequentemente chamado de quarto estado da matéria. Para o PA-PVD, ele é criado introduzindo um gás (como argônio) na câmara de vácuo e energizando-o com um campo elétrico.

Este processo remove elétrons dos átomos de gás, criando um ambiente altamente energético preenchido com íons carregados, elétrons e partículas neutras.

O Poder da Ionização

Quando o material de revestimento vaporizado passa por este plasma, ele colide com essas partículas energéticas. Essas colisões transferem energia e removem elétrons dos átomos de revestimento, transformando-os em íons carregados positivamente.

Um exemplo chave disso é a Deposição por Arco de Vapor, um tipo de PA-PVD onde uma alta porcentagem do material vaporizado se torna ionizada.

Benefícios de um Fluxo de Vapor Ionizado

A criação de um fluxo de vapor ionizado muda fundamentalmente o processo de deposição. Como os átomos de revestimento estão agora carregados, eles podem ser manipulados por campos elétricos e magnéticos.

Isso nos permite acelerá-los em direção ao substrato com alta energia. Esse bombardeio energético resulta em várias vantagens chave:

- Filmes Mais Densos: A alta energia dos íons que chegam ajuda a formar uma estrutura de filme mais compacta e menos porosa.

- Adesão Superior: Os íons podem se incorporar ligeiramente na superfície do substrato, criando uma ligação muito mais forte entre o revestimento e a peça.

- Temperaturas de Deposição Mais Baixas: A energia necessária para um filme de alta qualidade vem do plasma e da aceleração iônica, e não apenas do aquecimento do substrato. Isso possibilita revestir materiais sensíveis à temperatura.

Entendendo as Compensações e Alternativas

PA-PVD vs. PVD Padrão

O PVD padrão é mais simples e muitas vezes mais econômico. É perfeitamente adequado para muitas aplicações, como a aplicação de filmes ópticos ou revestimentos decorativos.

O PA-PVD é escolhido quando o desempenho do revestimento é crítico. A complexidade adicional de gerar e controlar o plasma é justificada pela necessidade de filmes excepcionalmente duros, densos ou resistentes à corrosão para ferramentas ou componentes aeroespaciais.

Uma Nota sobre CVD Assistida por Plasma (PACVD)

Um processo relacionado, mas distinto, é a Deposição Química de Vapor Assistida por Plasma (PACVD). Enquanto o PVD começa com um alvo sólido, o CVD usa gases precursores que reagem para formar o filme.

O plasma serve a uma função semelhante em ambos: fornece a energia de ativação para impulsionar o processo em temperaturas mais baixas. No entanto, o material de origem (sólido vs. gás) é o diferenciador chave.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal for um revestimento simples e econômico: Os métodos PVD padrão são frequentemente a solução mais direta e econômica.

- Se o seu foco principal for dureza, densidade e adesão máximas: O PVD Assistido por Plasma é necessário para criar revestimentos de alto desempenho para aplicações exigentes, como ferramentas de corte ou peças de motor.

- Se o seu foco principal for revestir formas complexas, fora da linha de visão: Você pode precisar avaliar a Deposição Química de Vapor (CVD) ou suas variantes assistidas por plasma, que se destacam na cobertura uniforme.

Em última análise, a integração do plasma no processo PVD é uma escolha estratégica para transformar uma simples condensação em um crescimento de filme altamente controlado e energético para um desempenho superior do material.

Tabela de Resumo:

| Característica | PVD Padrão | PVD Assistido por Plasma (PA-PVD) |

|---|---|---|

| Estado do Vapor | Átomos Neutros | Plasma Ionizado |

| Densidade do Filme | Boa | Superior (mais denso, menos poroso) |

| Força de Adesão | Moderada | Excelente (ligação mais forte) |

| Uniformidade do Revestimento | Limitada pela linha de visão | Melhorada com controle de campo |

| Temperatura do Processo | Frequentemente requerida mais alta | Mais baixa (adequada para materiais sensíveis) |

| Ideal Para | Revestimentos decorativos, aplicações mais simples | Ferramentas de alto desempenho, componentes aeroespaciais |

Pronto para alcançar um desempenho de revestimento superior para suas aplicações laboratoriais? Na KINTEK, somos especializados em equipamentos laboratoriais avançados, incluindo soluções de PVD Assistido por Plasma que fornecem filmes finos mais densos e aderentes para aplicações exigentes. Nossa experiência garante que você obtenha a tecnologia de revestimento certa para ferramentas de corte, componentes aeroespaciais e outras necessidades de alto desempenho. Entre em contato com nossos especialistas hoje para discutir como o PA-PVD pode aprimorar as capacidades do seu laboratório e o desempenho do material!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados