Embora não exista um processo padrão chamado "deposição química de vapor de baixa potência", o termo que você provavelmente procura é Deposição Química de Vapor de Baixa Pressão (LPCVD). Esta é uma técnica de fabricação crucial onde filmes finos e de alto desempenho são criados pela introdução de gases reativos em uma câmara sob pressões muito baixas e altas temperaturas, causando uma reação química em um substrato alvo.

A Deposição Química de Vapor de Baixa Pressão (LPCVD) não se trata de reduzir o consumo de energia; é um método especializado que utiliza um ambiente de vácuo para produzir revestimentos excepcionalmente puros e uniformes, o que é fundamental para a fabricação de eletrônicos de alto desempenho e peças industriais duráveis.

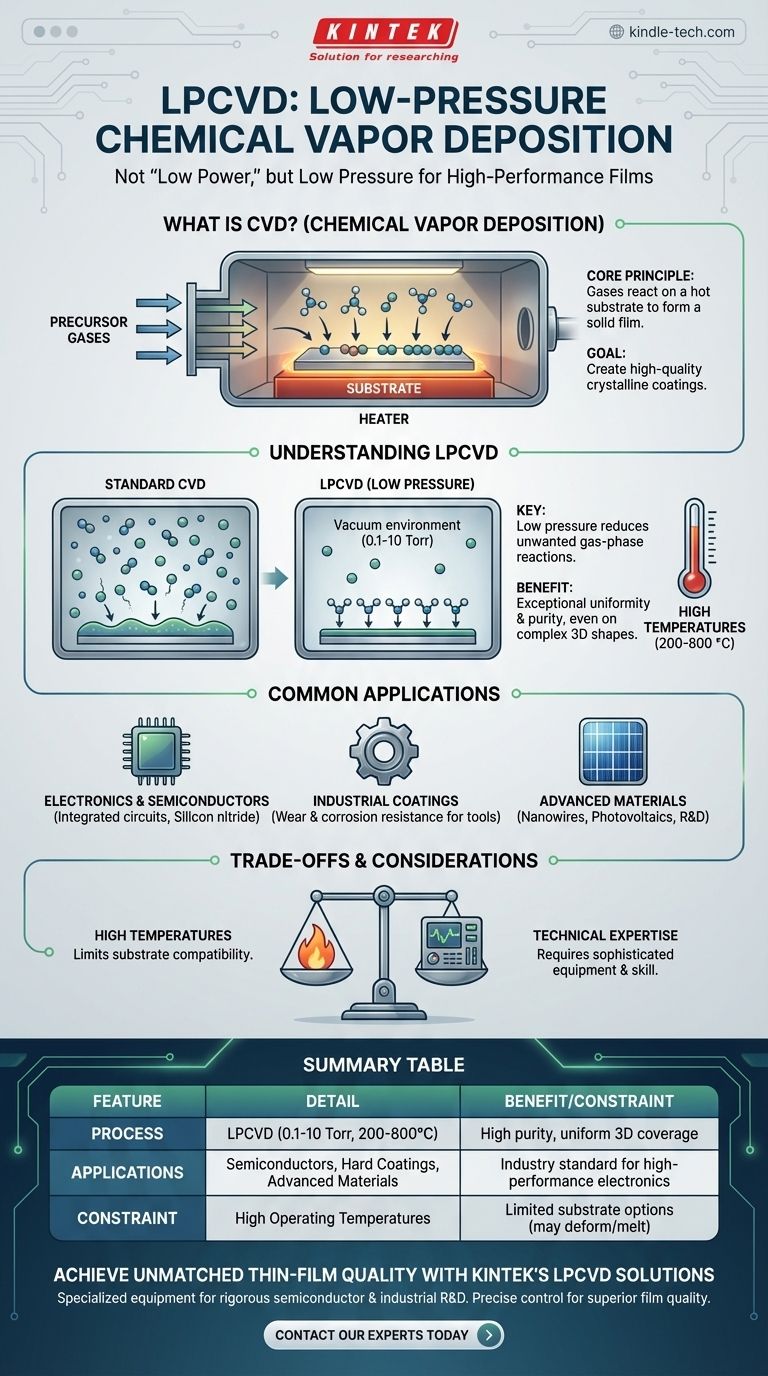

O que é Deposição Química de Vapor (CVD)?

O Princípio Central: Gases Precursores em uma Superfície Quente

A Deposição Química de Vapor é um processo para depositar uma fina camada de material sólido sobre uma superfície, conhecida como substrato.

Funciona colocando-se o substrato em uma câmara de reação e introduzindo um ou mais gases precursores voláteis. Sob condições controladas, esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás o filme sólido desejado.

O Objetivo: Construir Filmes de Alto Desempenho

O principal objetivo da CVD é cultivar estruturas cristalinas e revestimentos de alta qualidade e alto desempenho.

Este método é incrivelmente versátil, usado para criar filmes finos de materiais metálicos, cerâmicos ou semicondutores em substratos como vidro, metal e outras cerâmicas.

Compreendendo a CVD de Baixa Pressão (LPCVD)

O Papel da Baixa Pressão

LPCVD é um tipo específico de CVD que ocorre no vácuo, a pressões entre 0,1 e 10 Torr.

Operar sob baixa pressão reduz reações indesejadas em fase gasosa. Isso garante que as reações químicas ocorram principalmente na superfície do substrato, e não no espaço ao seu redor.

O Impacto na Qualidade do Filme

O ambiente de vácuo é a chave para o sucesso da LPCVD. Ao minimizar as reações em fase gasosa, o processo produz filmes com excelente uniformidade e pureza.

Esse controle permite uma espessura de revestimento consistente, mesmo sobre formas tridimensionais complexas, o que é difícil de alcançar com outros métodos.

Principais Condições de Operação

Os processos de LPCVD geralmente exigem altas temperaturas, muitas vezes variando de 200 a 800 °C.

A combinação de baixa pressão e alta temperatura, juntamente com o controle preciso do fluxo de gás, determina as propriedades finais do filme depositado.

Aplicações Comuns da LPCVD

Em Eletrônicos e Semicondutores

A LPCVD é fundamental para a indústria de microeletrônica. É usada para depositar as finas camadas de nitreto de silício, polissilício e outros materiais que formam os blocos de construção dos circuitos integrados.

Para Revestimentos Industriais

O processo também é usado para aplicar revestimentos duros e duráveis em ferramentas e componentes industriais. Esses revestimentos aumentam a resistência ao desgaste e à corrosão, estendendo significativamente a vida útil das peças.

Em Materiais Avançados

Além dos usos tradicionais, a LPCVD é empregada em pesquisa e fabricação de ponta para cultivar materiais como nanotubos de carbono e nanofios de nitreto de gálio (GaN), bem como materiais fotovoltaicos para células solares de filme fino.

Compreendendo as Compensações

A Necessidade de Altas Temperaturas

As altas temperaturas operacionais exigidas pela LPCVD podem ser uma restrição significativa. Isso limita os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o calor sem deformação ou derretimento.

Requisito de Expertise Técnica

LPCVD não é um processo simples. Requer equipamentos sofisticados e um alto nível de habilidade para gerenciar o controle preciso da pressão, temperatura e química do gás necessários para alcançar resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a uniformidade e pureza excepcionais do filme para eletrônicos: A LPCVD é o padrão da indústria e a escolha superior para depositar filmes em wafers semicondutores.

- Se o seu foco principal é revestir formas 3D complexas de forma consistente: O ambiente de baixa pressão da LPCVD a torna ideal para garantir cobertura uniforme sobre geometrias intrincadas.

- Se o seu substrato é sensível a altas temperaturas: Você pode precisar explorar métodos de deposição alternativos, como a CVD Assistida por Plasma (PECVD), que opera em temperaturas mais baixas.

Em última análise, a escolha da LPCVD depende de equilibrar a necessidade de qualidade superior do filme com as restrições de sua janela operacional de alta temperatura.

Tabela de Resumo:

| Característica | Detalhe |

|---|---|

| Nome do Processo | Deposição Química de Vapor de Baixa Pressão (LPCVD) |

| Característica Chave | Opera sob vácuo (0,1-10 Torr) em altas temperaturas (200-800°C) |

| Benefício Principal | Uniformidade e pureza excepcionais do filme, ideal para formas 3D |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos duros, materiais avançados como nanofios de GaN |

| Principal Restrição | A alta temperatura limita a compatibilidade do substrato |

Alcance Qualidade Inigualável de Filme Fino com as Soluções LPCVD da KINTEK

Com dificuldades para depositar revestimentos ultra-puros e uniformes em componentes complexos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas LPCVD, projetados para atender às rigorosas exigências da fabricação de semicondutores e P&D industrial. Nossa experiência garante que você obtenha o controle preciso de temperatura e pressão necessário para uma qualidade de filme superior, sempre.

Pronto para aprimorar seu processo de deposição? Fale com nossos especialistas hoje mesmo para discutir como nossa tecnologia LPCVD pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas