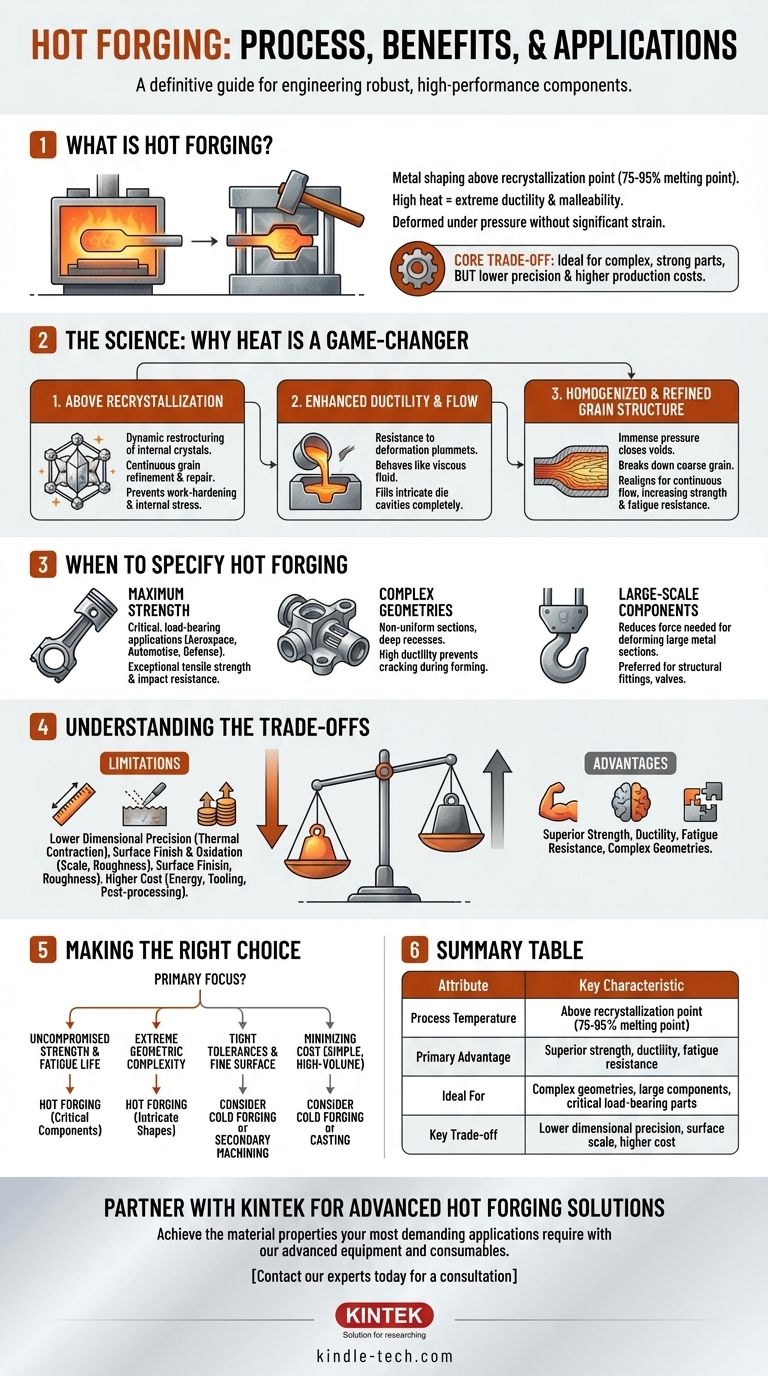

Em essência, o forjamento a quente é um processo de conformação de metal onde a peça é aquecida a uma temperatura acima do seu ponto de recristalização, tipicamente variando de 75% a 95% do seu ponto de fusão. Esse calor extremo torna o metal significativamente mais dúctil e maleável, permitindo que seja deformado e moldado em uma matriz sob alta pressão sem deformação significativa.

A decisão central de usar o forjamento a quente depende de uma compensação crítica: é o processo ideal para criar peças geometricamente complexas com resistência superior, mas esse desempenho vem com o custo de menor precisão dimensional e maiores despesas de produção em comparação com outros métodos.

A Ciência do Forjamento a Quente: Por Que o Calor é um Fator Decisivo

Para entender quando usar o forjamento a quente, você deve primeiro entender seu impacto metalúrgico fundamental. O processo é definido pelo aquecimento do metal além de um limite crítico, o que muda fundamentalmente seu comportamento.

Acima do Ponto de Recristalização

Aquecer um metal acima de sua temperatura de recristalização permite uma reestruturação dinâmica de seus cristais internos. Isso significa que, à medida que o material é deformado, sua estrutura granular é continuamente refinada e reparada, prevenindo o endurecimento por trabalho e as tensões internas que ocorrem durante a conformação a frio.

Ductilidade e Fluxo Aprimorados

Nessas altas temperaturas, a resistência do metal à deformação despenca. Ele se comporta mais como um fluido viscoso, permitindo que flua e preencha completamente as cavidades intrincadas de uma matriz de forjamento. Isso possibilita a criação de formas altamente complexas em um único processo.

Estrutura Granular Homogeneizada e Refinada

A imensa pressão do processo de forjamento fecha quaisquer vazios internos ou porosidade presentes na lingote de metal bruto. A combinação de calor e pressão quebra a estrutura granular grosseira e fundida e a realinha para seguir o contorno da peça, resultando em um fluxo contínuo de grãos que aumenta dramaticamente a resistência, a ductilidade e a resistência à fadiga.

Quando Especificar o Forjamento a Quente

O forjamento a quente não é uma solução universal. É um processo especializado escolhido quando os requisitos de desempenho da peça final justificam suas características específicas.

Para Peças que Requerem Máxima Resistência

Este é o principal impulsionador do forjamento a quente. A estrutura granular refinada e contínua produz componentes com excepcional resistência à tração e resistência ao impacto. Isso o torna indispensável para aplicações críticas e de suporte de carga nas indústrias aeroespacial, automotiva e de defesa, como virabrequins de motores, bielas e componentes de trem de pouso.

Para a Criação de Geometrias Complexas

Quando o design de uma peça envolve seções transversais não uniformes, reentrâncias profundas ou características intrincadas, o forjamento a quente é frequentemente o único método de fabricação viável. A alta ductilidade do metal aquecido garante que ele possa preencher completamente a matriz sem rachar ou falhar.

Para Componentes de Grande Escala

Deformar seções metálicas muito grandes requer uma quantidade enorme de força. Aquecer a peça de trabalho reduz drasticamente a força necessária, tornando o forjamento a quente o método preferido para produzir componentes grandes como ganchos industriais, válvulas grandes ou acessórios estruturais.

Compreendendo as Compensações

Escolher o forjamento a quente significa aceitar um conjunto claro de compromissos. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Menor Precisão Dimensional

A significativa mudança de temperatura durante o processo — do calor de forjamento à temperatura ambiente — causa contração térmica. Isso torna difícil atingir tolerâncias apertadas diretamente da forja. Peças forjadas a quente frequentemente exigem usinagem secundária para atender às especificações dimensionais finais.

Acabamento Superficial e Oxidação

Expor o metal a calor extremo na presença de oxigênio inevitavelmente causa a formação de uma camada de carepa (óxido) na superfície. Isso resulta em um acabamento superficial mais áspero em comparação com a conformação a frio e pode exigir uma etapa de pós-processamento, como jateamento de areia, para remoção.

O Fator de Custo Mais Elevado

O forjamento a quente é geralmente mais caro. Os custos são impulsionados pelo enorme consumo de energia necessário para o aquecimento, pela vida útil reduzida das ferramentas (as matrizes se desgastam mais rapidamente em altas temperaturas) e pela necessidade potencial de etapas adicionais como têmpera e usinagem.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar o forjamento a quente deve estar alinhada com o objetivo final do seu componente.

- Se o seu foco principal é resistência e vida útil à fadiga inigualáveis: O forjamento a quente é a escolha definitiva para componentes críticos onde a falha não é uma opção.

- Se o seu foco principal é a complexidade geométrica extrema: O forjamento a quente fornece o fluxo de material necessário para produzir formas intrincadas que outros processos não conseguem.

- Se o seu foco principal são tolerâncias apertadas e um acabamento superficial fino: Você deve considerar o forjamento a frio ou uma usinagem secundária extensiva após o forjamento a quente.

- Se o seu foco principal é minimizar o custo para uma peça simples e de alto volume: O forjamento a quente provavelmente é excessivo, e um processo como forjamento a frio ou fundição seria mais econômico.

Ao entender esse equilíbrio entre o desempenho máximo e as realidades de produção, você pode selecionar com confiança o processo de fabricação certo para seus objetivos de engenharia.

Tabela Resumo:

| Atributo do Forjamento a Quente | Característica Chave |

|---|---|

| Temperatura do Processo | Acima do ponto de recristalização do metal (75-95% do ponto de fusão) |

| Vantagem Principal | Resistência, ductilidade e resistência à fadiga superiores |

| Ideal Para | Geometrias complexas, componentes grandes, peças críticas de suporte de carga |

| Principal Compensação | Menor precisão dimensional, carepa superficial, custo mais alto |

Precisa de um componente robusto e de alto desempenho?

O forjamento a quente é a escolha definitiva para peças onde a falha não é uma opção. O processo oferece resistência e vida útil à fadiga excepcionais, criando uma estrutura granular contínua e refinada, tornando-o ideal para aplicações críticas nas indústrias aeroespacial, automotiva e pesada.

Na KINTEK, somos especializados em fornecer os equipamentos e consumíveis avançados necessários para processos de forjamento a quente precisos e confiáveis. Nossas soluções ajudam você a alcançar as propriedades do material que suas aplicações mais exigentes requerem.

Vamos discutir como podemos apoiar o sucesso do seu projeto. Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Qual é a diferença entre pirólise térmica e catalítica? Maximizar o Rendimento vs. Melhorar a Qualidade do Óleo

- Qual é a temperatura de brasagem das ligas? Dominando o Ponto Crítico de Liquidez para Juntas Fortes

- Quais são os 3 estágios do processo de tratamento térmico? Aquecimento Mestre, Imersão e Resfriamento

- Qual é a capacidade de uma máquina de pirólise? De Pequenos Lotes a Escala Industrial

- Quais são os princípios da deposição física de vapor de filmes finos? Domine o Processo de 3 Etapas para Revestimentos de Alta Pureza

- O que são ligas metálicas em palavras simples? Desvende o Poder dos Materiais Engenheirados

- Como um sistema de homogeneização ultrassônica rompe as estruturas celulares de plantas? Aumente a Extração com Cavitação Acústica

- Qual é o papel do equipamento de limpeza ultrassônica na modificação de superfície de materiais biomédicos? Aumentar a adesão