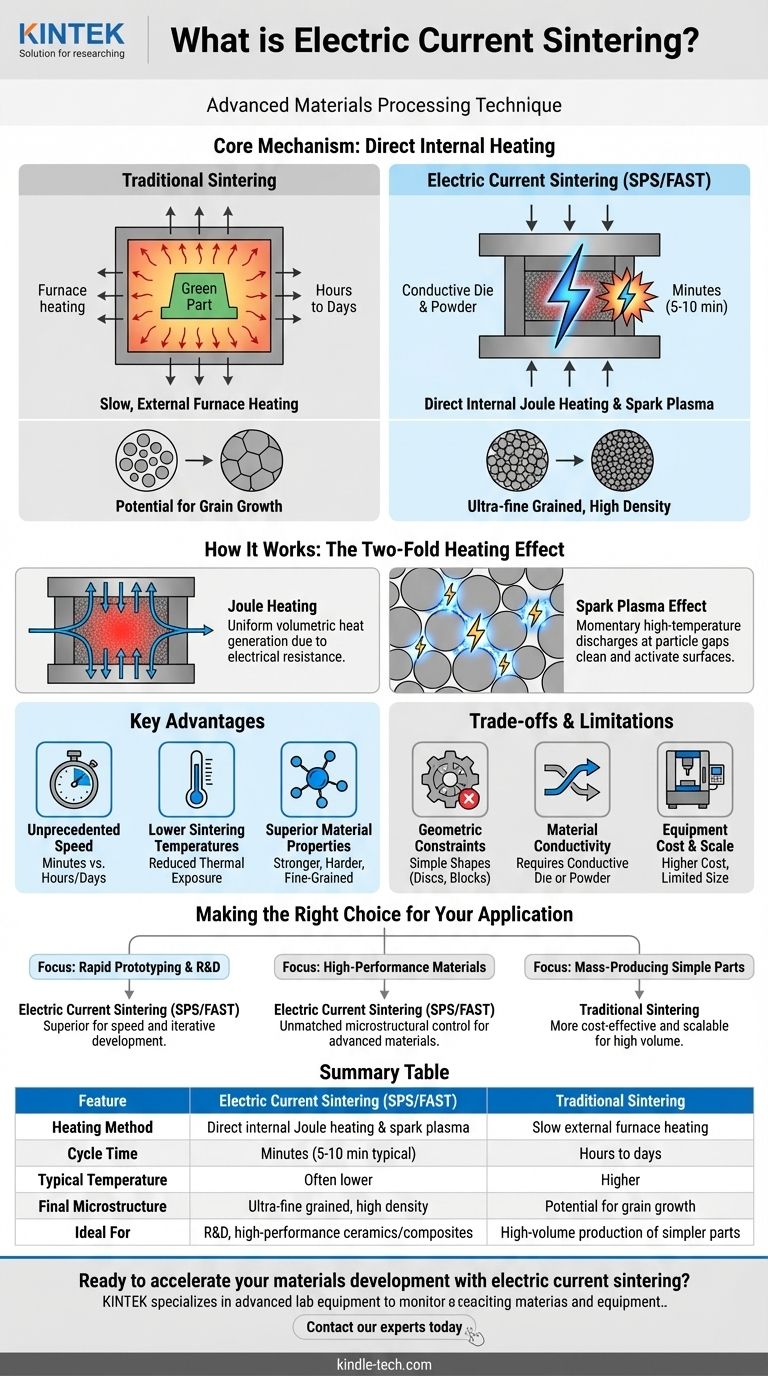

A sinterização por corrente elétrica é uma técnica avançada de processamento de materiais que utiliza uma corrente elétrica de alta amperagem e baixa voltagem, passada diretamente através de um compacto de pó para aquecê-lo e consolidá-lo. Ao contrário da sinterização tradicional, que depende de aquecimento lento e externo em um forno, este método gera calor interna e instantaneamente. Este mecanismo de aquecimento direto, combinado com a pressão aplicada, permite que os materiais sejam densificados para um estado sólido com uma velocidade sem precedentes.

A inovação central da sinterização por corrente elétrica é o seu método de aquecimento. Ao usar eletricidade como fonte de calor direta e interna, ela encurta drasticamente os tempos de processamento de horas para minutos, resultando frequentemente em materiais com densidade superior e microestruturas mais finas em comparação com aqueles feitos por métodos convencionais.

De Fornos Tradicionais a Corrente Contínua

Para entender o valor da sinterização por corrente elétrica, é essencial primeiro compreender o processo convencional que ela aprimora.

O Processo de Sinterização Convencional

A sinterização tradicional envolve a colocação de uma peça de pó frouxamente compactada, conhecida como "peça verde", em um forno de alta temperatura.

O calor é lentamente transferido da atmosfera do forno para a peça. Durante um longo período — frequentemente muitas horas ou até dias — as partículas aquecem e se fundem em seus pontos de contato, eliminando gradualmente os espaços porosos entre elas.

A Limitação: Tempo e Energia

Este método convencional é eficaz, mas lento e intensivo em energia. A longa exposição a altas temperaturas também pode levar ao crescimento indesejável de grãos, onde grãos menores se fundem em maiores, o que pode degradar as propriedades mecânicas finais do material.

Como Funciona a Sinterização por Corrente Elétrica: O Mecanismo Central

A sinterização por corrente elétrica, mais comumente conhecida como Sinterização por Plasma de Faísca (SPS) ou Técnica de Sinterização Assistida por Campo (FAST), muda fundamentalmente a dinâmica do aquecimento.

A Configuração: Uma Matriz Condutiva

O material em pó é carregado em uma matriz condutiva, tipicamente feita de grafite. Todo este conjunto é colocado entre dois eletrodos dentro de uma prensa. A pressão mecânica é aplicada ao pó durante todo o processo.

O Passo Chave: Aplicação de Corrente Pulsada

Em vez de um forno externo, uma poderosa corrente contínua (DC) pulsada é passada através dos eletrodos e para dentro da matriz condutiva e do próprio pó. Isso cria um aquecimento intenso e rápido através de dois efeitos primários.

Efeito 1: Aquecimento Joule

À medida que a corrente flui através da matriz e do pó, sua resistência elétrica natural gera calor volumétrico uniforme. Este é o mesmo princípio (aquecimento Joule) que faz um queimador de fogão elétrico brilhar em vermelho.

Efeito 2: O Efeito "Plasma de Faísca"

Em nível microscópico, a corrente pulsada cria descargas de faísca de alta temperatura momentâneas nas lacunas entre as partículas de pó. Isso gera um plasma localizado que limpa e ativa as superfícies das partículas, removendo contaminantes e promovendo a difusão atômica para uma ligação excepcionalmente eficiente.

Principais Vantagens da Sinterização por Corrente Elétrica

O mecanismo de aquecimento exclusivo da SPS/FAST oferece vários benefícios transformadores em relação aos métodos tradicionais.

Velocidade Sem Precedentes

Ciclos de sinterização que levam de 8 a 24 horas em um forno convencional podem ser concluídos em 5 a 10 minutos. Este aumento massivo na produtividade é crítico para pesquisa e desenvolvimento, bem como para produção especializada.

Temperaturas de Sinterização Mais Baixas

Como o aquecimento é tão eficiente e localizado nas superfícies das partículas, a temperatura geral necessária para atingir a densidade total é frequentemente mais baixa do que na sinterização tradicional.

Propriedades de Material Superiores

A combinação de aquecimento rápido e temperaturas mais baixas suprime o crescimento de grãos. Isso permite a criação de materiais totalmente densos e de granulação ultrafina que são mais fortes, mais duros e mais duráveis.

Compreendendo as Vantagens e Limitações

Apesar de suas vantagens, a sinterização por corrente elétrica não é uma solução universal. Ela vem com restrições específicas que devem ser consideradas.

Restrições Geométricas

O processo requer uma matriz rígida, o que tipicamente limita a geometria final da peça a formas simples como discos, cilindros e blocos. A produção de peças complexas e tridimensionais é muito difícil.

Condutividade do Material

Para que o processo funcione de forma mais eficiente, o material em pó ou a matriz devem ser eletricamente condutores. Embora materiais não condutores como algumas cerâmicas possam ser sinterizados permitindo que a matriz condutiva os aqueça, é menos eficiente do que o aquecimento direto do pó.

Custo e Escala do Equipamento

As máquinas SPS são complexas e significativamente mais caras do que os fornos convencionais. Elas também são geralmente limitadas em tamanho, tornando-as ideais para componentes de alto valor e menores, em vez de produção em massa em larga escala.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de sinterização correto depende inteiramente dos objetivos, materiais e restrições econômicas do seu projeto.

- Se o seu foco principal é prototipagem rápida ou pesquisa de materiais: A sinterização por corrente elétrica é a escolha superior pela sua velocidade, permitindo dezenas de iterações experimentais no tempo que levaria para uma única execução convencional.

- Se o seu foco principal é produzir materiais de alto desempenho e granulação fina: O controle microestrutural oferecido pela SPS é inigualável, tornando-a ideal para criar cerâmicas avançadas, compósitos e ligas com propriedades ótimas.

- Se o seu foco principal é a produção em massa de peças metálicas simples e de baixo custo: A metalurgia do pó tradicional (prensa e sinterização) continua sendo mais econômica e escalável para fabricação de alto volume, onde o desempenho máximo não é a única consideração.

Em última análise, compreender os princípios da sinterização por corrente elétrica permite que você selecione a ferramenta mais eficaz para criar materiais avançados com propriedades precisamente adaptadas.

Tabela Resumo:

| Característica | Sinterização por Corrente Elétrica (SPS/FAST) | Sinterização Tradicional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule interno direto & plasma de faísca | Aquecimento lento em forno externo |

| Tempo de Ciclo | Minutos (5-10 min típico) | Horas a dias |

| Temperatura Típica | Frequentemente mais baixa | Mais alta |

| Microestrutura Final | Granulação ultrafina, alta densidade | Potencial para crescimento de grãos |

| Ideal Para | P&D, cerâmicas/compósitos de alto desempenho, prototipagem rápida | Produção de alto volume de peças mais simples |

Pronto para acelerar o desenvolvimento de seus materiais com a sinterização por corrente elétrica?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização para pesquisa e produção de materiais de alto desempenho. Nossa expertise pode ajudá-lo a alcançar tempos de ciclo mais rápidos e propriedades de material superiores para suas cerâmicas avançadas, compósitos e ligas.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de sinterização pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais