Na sua essência, os sistemas de deposição são máquinas projetadas para aplicar uma camada ultrafina de material numa superfície, conhecida como substrato. Este processo, que frequentemente ocorre a vácuo, constrói uma nova camada funcional átomo a átomo ou molécula a molécula, criando um "filme fino" que confere ao objeto subjacente propriedades inteiramente novas.

O objetivo central de um sistema de deposição não é meramente revestir um objeto, mas sim alterar fundamentalmente as suas características superficiais. Estes sistemas são os motores invisíveis por trás da eletrónica moderna, da ótica avançada e dos materiais de alto desempenho, permitindo propriedades como condutividade elétrica, resistência ao desgaste ou reflexão de luz específica onde antes não existiam.

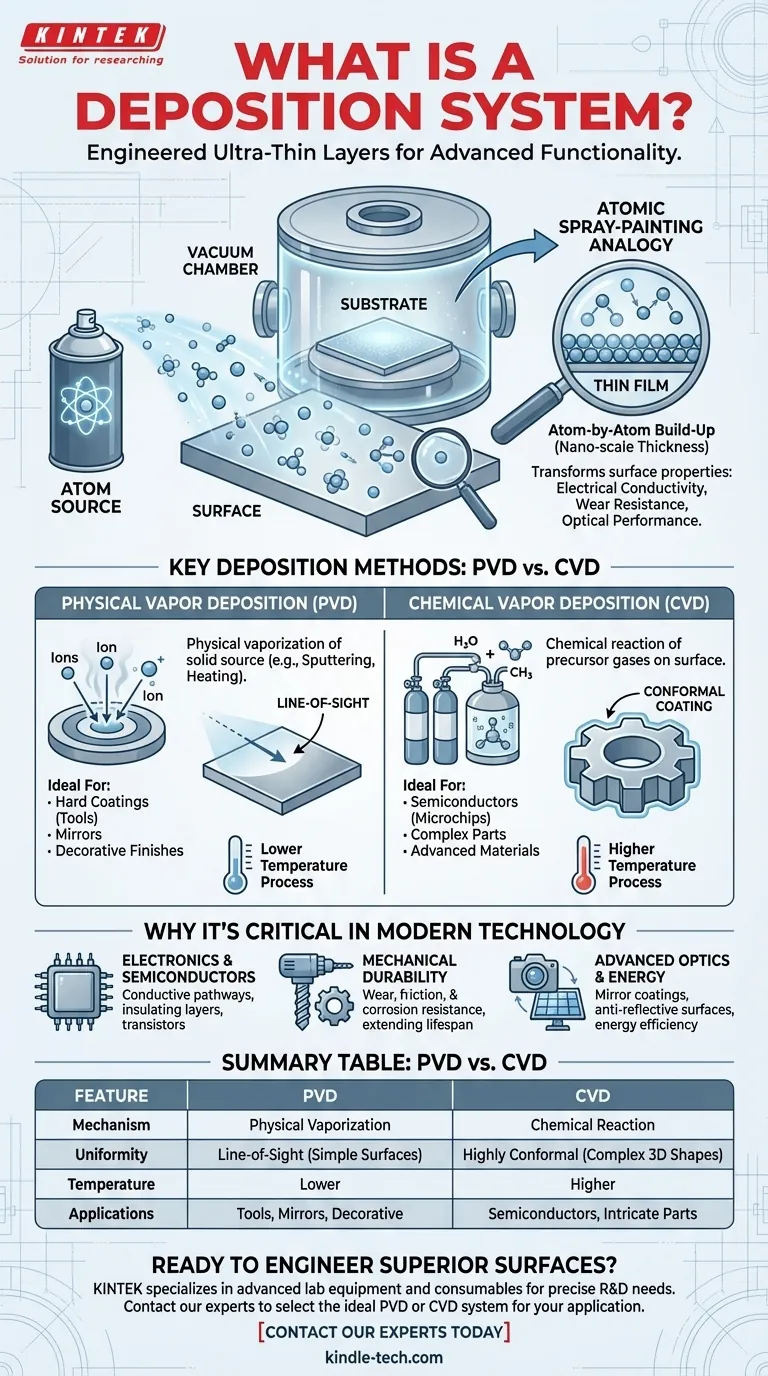

O Princípio Fundamental: Construir uma Nova Superfície

Um sistema de deposição funciona transformando um material sólido ou gasoso em vapor, que é então direcionado com precisão para um substrato onde se condensa ou reage para formar um filme sólido.

Uma Analogia: Pintura por Pulverização Atómica

Pense nisso como uma forma de pintura por pulverização altamente avançada. Em vez de gotículas de tinta, o sistema usa um fluxo controlado de átomos ou moléculas individuais. Isso permite a criação de filmes excecionalmente finos, puros e uniformes, muitas vezes com apenas alguns nanómetros de espessura.

O Objetivo: Funcionalidade Aprimorada

O filme fino resultante não é apenas decorativo. É uma camada projetada que confere uma função específica. Uma peça de plástico pode ser tornada eletricamente condutora, uma ferramenta de aço pode ser tornada dramaticamente mais dura, e uma peça de vidro pode ser transformada num espelho perfeito.

Principais Métodos de Deposição

Embora existam muitas técnicas específicas, a maioria dos sistemas de deposição comerciais enquadra-se em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

Em PVD, um material de fonte sólida é vaporizado por meios físicos, como aquecimento ou bombardeamento com iões (um processo chamado pulverização catódica). Este vapor viaja através de uma câmara de vácuo e condensa-se no substrato, formando o filme.

O PVD é amplamente utilizado para aplicar revestimentos duros e resistentes ao desgaste em ferramentas de corte, criar revestimentos espelhados refletores e depositar camadas condutoras em eletrónica.

Deposição Química de Vapor (CVD)

Em CVD, o substrato é exposto a um ou mais gases precursores voláteis. Estes gases reagem ou decompõem-se na superfície do substrato para produzir o filme sólido desejado.

O CVD é essencial na indústria de semicondutores para criar as estruturas intrincadas e em camadas de microchips. Também é usado para cultivar materiais avançados como nanotubos de carbono e para aplicar revestimentos altamente resistentes à corrosão.

Por que a Deposição é Crítica na Tecnologia Moderna

Os sistemas de deposição não são ferramentas de laboratório de nicho; são fundamentais para a produção de inúmeros produtos de alta tecnologia.

Para Eletrónica e Semicondutores

Quase todos os dispositivos eletrónicos modernos dependem de filmes finos. Os sistemas de deposição são usados para criar as vias metálicas condutoras, as camadas dielétricas isolantes e os filmes semicondutores ativos que formam transístores e circuitos integrados.

Para Durabilidade e Proteção Mecânica

A deposição cria superfícies que podem suportar condições extremas. Filmes protetores depositados em peças automotivas, ferramentas industriais e implantes médicos fornecem resistência excecional ao desgaste, fricção e corrosão, prolongando dramaticamente a sua vida útil e desempenho.

Para Ótica Avançada e Energia

Estes sistemas são usados para fabricar uma vasta gama de componentes óticos. Isso inclui revestimentos de espelho, revestimentos antirreflexo em lentes e células solares (para maximizar a absorção de luz) e revestimentos de interferência complexos que refletem ou transmitem comprimentos de onda específicos de luz.

Compreendendo as Trocas: PVD vs. CVD

A escolha entre PVD e CVD depende inteiramente do material, do substrato e do resultado desejado. Não existe um método "melhor" único.

PVD: Um Processo de Linha de Visão

O PVD é tipicamente um processo de "linha de visão", o que significa que reveste superfícies diretamente expostas à fonte de vapor. Isso o torna excelente para revestir superfícies planas ou suavemente curvas, mas menos eficaz para formas tridimensionais complexas com áreas ocultas. Geralmente é um processo de baixa temperatura, tornando-o adequado para uma gama mais ampla de materiais de substrato.

CVD: Um Processo de Revestimento Conformável

Como o CVD depende de gás que pode fluir em torno de um objeto, ele pode produzir um revestimento altamente conformável que cobre uniformemente até geometrias muito complexas e intrincadas. No entanto, o CVD frequentemente requer temperaturas mais altas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de substratos que podem ser usados sem serem danificados.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão a tecnologia de deposição ideal.

- Se o seu foco principal é a dureza da superfície, acabamentos decorativos ou revestimentos de espelho em formas relativamente simples: O PVD é frequentemente a solução mais direta e económica.

- Se o seu foco principal é criar dispositivos semicondutores complexos ou um revestimento perfeitamente uniforme numa peça 3D intrincada: O CVD é tipicamente o método exigido devido à sua natureza conformável.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: Tanto o PVD quanto o CVD oferecem imensa flexibilidade para criar filmes de metais, cerâmicas e compostos avançados.

Em última análise, os sistemas de deposição são os arquitetos invisíveis que permitem o desempenho dos materiais que definem o nosso mundo tecnológico moderno.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Primário | Vaporiza material sólido fisicamente (ex: pulverização catódica) | Usa reações químicas de gases precursores |

| Uniformidade do Revestimento | Linha de visão; melhor para superfícies simples e expostas | Altamente conformável; excelente para formas 3D complexas |

| Temperatura Típica do Processo | Temperatura mais baixa | Temperatura mais alta |

| Aplicações Comuns | Revestimentos duros para ferramentas, revestimentos de espelho, acabamentos decorativos | Dispositivos semicondutores, revestimentos de peças intrincadas, materiais avançados |

Pronto para Projetar Superfícies Superiores?

Quer esteja a desenvolver semicondutores de próxima geração, a melhorar a durabilidade de componentes mecânicos ou a criar revestimentos óticos avançados, escolher a tecnologia de deposição certa é fundamental para o seu sucesso.

A KINTEK especializa-se em equipamentos e consumíveis de laboratório avançados, atendendo às necessidades precisas de laboratórios e instalações de P&D. A nossa experiência pode ajudá-lo a selecionar o sistema PVD ou CVD ideal para alcançar as propriedades de filme específicas — desde condutividade e dureza até desempenho ótico — que o seu projeto exige.

Contacte os nossos especialistas hoje para discutir os seus requisitos de aplicação e descobrir como as soluções da KINTEK podem acelerar a sua inovação e garantir resultados fiáveis e de alta qualidade.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como funciona a CVD? Um guia passo a passo para a Deposição Química de Vapor

- Quais são os diferentes tipos de Deposição Química a Vapor? Um Guia para Escolher o Método CVD Certo

- O que é uma ferramenta de metal duro revestida? Aumente o Desempenho de Usinagem com Revestimentos Avançados

- Qual é o papel de um sistema CVD na fabricação de revestimentos de SiC? Obtenha Resultados Precisos de Nanocristais

- Qual é o processo de pulverização catódica por RF? Um Guia para Revestimento de Materiais Isolantes

- O que é Deposição Química de Vapor a Baixa Pressão (LPCVD)? Alcançando Filmes Finos de Uniformidade Superior

- Qual é a pressão no processo CVD? Dominando o Controle para Qualidade Superior de Filmes

- Quais são as técnicas de transferência de grafeno? Domine a Ponte da Síntese à Aplicação