Em essência, a Deposição Química de Vapor (CVD) é um processo de fabricação de alta temperatura que constrói materiais de baixo para cima, átomo por átomo. Para sintetizar Nanotubos de Carbono (CNTs), um gás contendo carbono é introduzido em uma câmara de vácuo onde se decompõe ao entrar em contato com uma superfície aquecida e revestida com catalisador. Essa reação quebra o gás, permitindo que os átomos de carbono se depositem e se auto-organizem na estrutura cilíndrica distinta de um nanotubo.

A percepção crítica é que a CVD não é uma técnica de revestimento simples; é uma reação química precisa em um ambiente controlado. Ela usa calor e um catalisador para transformar um gás em uma nanoestrutura sólida altamente ordenada, tornando-a o método dominante para a produção de CNTs de alta qualidade.

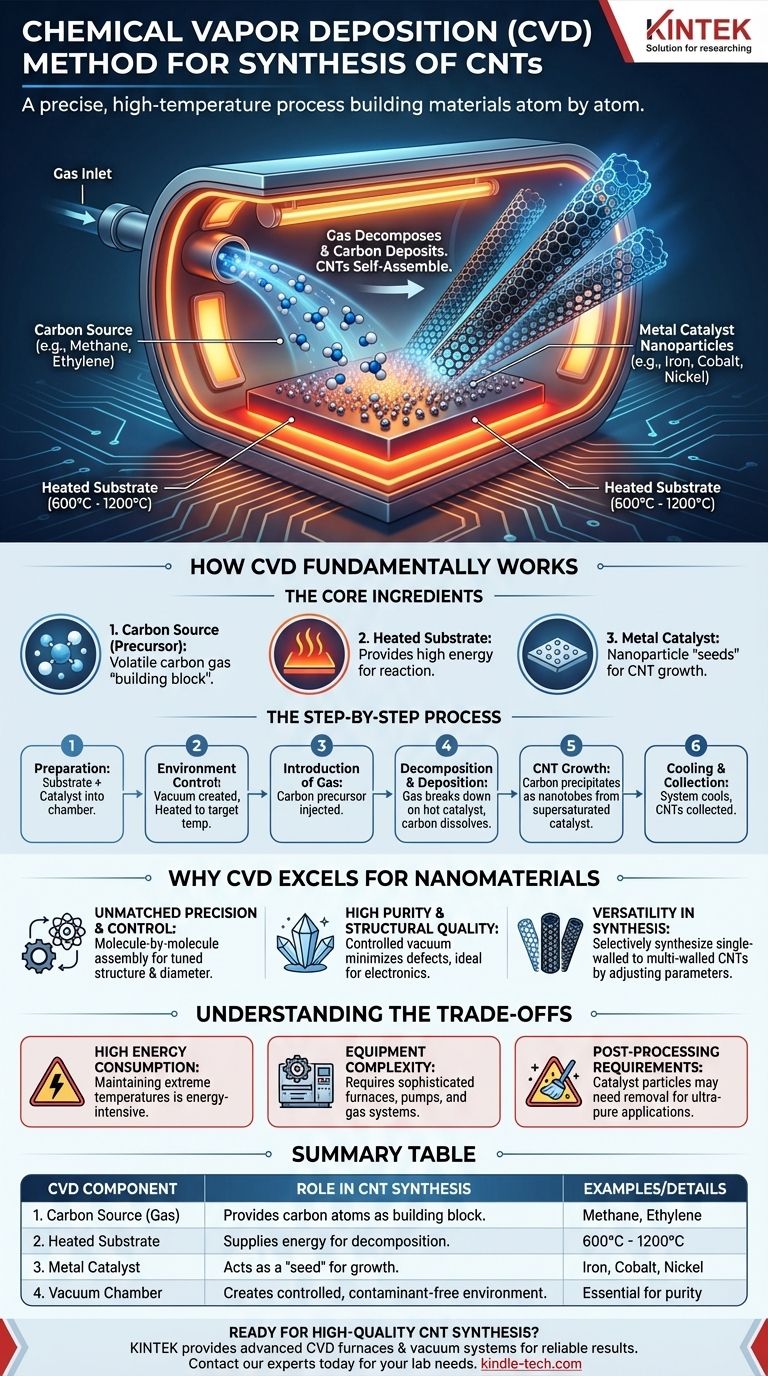

Como a CVD Funciona Fundamentalmente

Para entender a CVD, é melhor dividi-la em seus componentes principais e na sequência de eventos. Todo o processo é orquestrado dentro de uma câmara de vácuo controlada para garantir pureza e precisão.

Os Ingredientes Essenciais

O sucesso da síntese depende de três elementos-chave trabalhando em conjunto.

1. A Fonte de Carbono (Precursor) Este é um gás volátil, contendo carbono, que atua como o material "bloco de construção". Precursores comuns incluem hidrocarbonetos como metano, etileno ou acetileno.

2. O Substrato Aquecido Esta é a superfície onde os CNTs crescerão. É aquecida a uma temperatura de reação muito alta, frequentemente entre 600°C e 1200°C, fornecendo a energia necessária para a reação química.

3. O Catalisador Metálico Pequenas nanopartículas de um metal, como ferro, cobalto ou níquel, são depositadas no substrato. Essas partículas catalisadoras são as "sementes" a partir das quais os nanotubos individuais nucleiam e crescem.

O Processo Passo a Passo

A síntese segue uma sequência clara e repetível.

- Preparação: Um substrato revestido com nanopartículas de catalisador é colocado dentro de um forno ou câmara de reação.

- Controle do Ambiente: A câmara é selada e um vácuo é criado para remover o ar e potenciais contaminantes. Em seguida, é aquecida à temperatura de reação desejada.

- Introdução do Gás: O gás precursor de carbono é injetado na câmara quente.

- Decomposição e Deposição: Ao entrar em contato com as partículas quentes do catalisador, o gás precursor se decompõe. Átomos de carbono se dissolvem no catalisador.

- Crescimento de CNT: Quando o catalisador fica supersaturado com carbono, os átomos de carbono precipitam na forma de um tubo cilíndrico e ligado. O nanotubo cresce à medida que mais gás precursor se decompõe.

- Resfriamento e Coleta: Uma vez que o crescimento desejado é alcançado, o sistema é resfriado e os CNTs no substrato são coletados.

Por Que a CVD se Destaca para Nanomateriais

A CVD tornou-se o principal método para criar CNTs de alta qualidade e outros nanomateriais como o grafeno por várias razões claras.

Precisão e Controle Incomparáveis

O processo deposita material molécula por molécula. Essa montagem de baixo para cima permite um controle significativo sobre a estrutura, diâmetro e orientação do produto final, ajustando cuidadosamente parâmetros como temperatura, pressão e fluxo de gás.

Alta Pureza e Qualidade Estrutural

O ambiente de vácuo controlado evita reações secundárias indesejadas e minimiza a contaminação. Isso resulta em CNTs com uma contagem de defeitos muito baixa, o que é crítico para aplicações de alto desempenho em eletrônica e sensores.

Versatilidade na Síntese

O método CVD não se limita a apenas um tipo de nanotubo. Ao ajustar o catalisador e as condições de crescimento, é possível sintetizar seletivamente diferentes tipos de CNTs, desde estruturas de parede única até de múltiplas paredes, para várias aplicações.

Compreendendo as Desvantagens

Embora poderoso, o processo CVD não está isento de desafios e considerações. Reconhecê-los é fundamental para entender sua aplicação prática.

Alto Consumo de Energia

O processo depende da manutenção de temperaturas extremamente altas durante toda a síntese, o que pode ser intensivo em energia e caro, especialmente em escala industrial.

Complexidade do Equipamento

Operar sob alto vácuo e altas temperaturas requer equipamentos sofisticados e caros, incluindo fornos especializados, bombas de vácuo e sistemas de manuseio de gás.

Requisitos de Pós-Processamento

As partículas de catalisador podem, às vezes, ficar presas dentro ou na ponta dos CNTs acabados. Para aplicações ultra-puras, uma etapa de purificação subsequente é frequentemente necessária para remover essa contaminação metálica residual.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação da síntese CVD está diretamente ligada ao resultado desejado para os Nanotubos de Carbono.

- Se o seu foco principal é eletrônica ou sensores de alto desempenho: A CVD é a escolha definitiva devido à sua capacidade de produzir CNTs uniformes e de alta pureza com defeitos estruturais mínimos.

- Se o seu foco principal é a produção em massa para compósitos ou reforço mecânico: A CVD oferece um excelente equilíbrio entre qualidade e escalabilidade, tornando-a um método industrial robusto.

- Se o seu foco principal é pesquisa acadêmica ou descoberta de materiais: O alto grau de controle oferecido pela CVD a torna uma plataforma ideal para experimentar parâmetros de crescimento para criar nanoestruturas inovadoras.

Em última análise, a Deposição Química de Vapor fornece o ambiente controlado necessário para guiar a auto-montagem de átomos em um dos materiais mais notáveis da ciência moderna.

Tabela Resumo:

| Componente CVD | Função na Síntese de CNT |

|---|---|

| Fonte de Carbono (Gás) | Fornece átomos de carbono como bloco de construção (ex: metano, etileno). |

| Substrato Aquecido | Fornece energia para a reação de decomposição (600°C - 1200°C). |

| Catalisador Metálico | Atua como uma 'semente' para a nucleação e crescimento do nanotubo (ex: ferro, cobalto). |

| Câmara de Vácuo | Cria um ambiente controlado e livre de contaminantes para síntese precisa. |

Pronto para sintetizar Nanotubos de Carbono de alta qualidade para sua pesquisa ou produção? A KINTEK é especializada em fornecer equipamentos de laboratório avançados — incluindo fornos CVD de precisão, sistemas de vácuo e componentes de manuseio de gás — necessários para uma síntese de CNT confiável e eficiente. Nossa expertise garante que você tenha as ferramentas certas para alcançar um desempenho superior do material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode apoiar sua inovação em nanomateriais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material