Em ciência dos materiais, um material calcinado é aquele que passou por um processo de tratamento térmico de alta temperatura conhecido como calcinação. Este processo é conduzido abaixo do ponto de fusão do material em uma atmosfera controlada. O objetivo principal não é fundir a substância, mas aquecê-la intensamente para causar uma mudança química ou física, como a remoção de componentes voláteis ou a transformação de sua estrutura cristalina.

A calcinação é fundamentalmente um processo de purificação e transformação. Ela usa calor controlado para quebrar ligações químicas, eliminar impurezas e reengenhar a estrutura interna de um material, preparando-o para uma aplicação industrial específica e de alto desempenho.

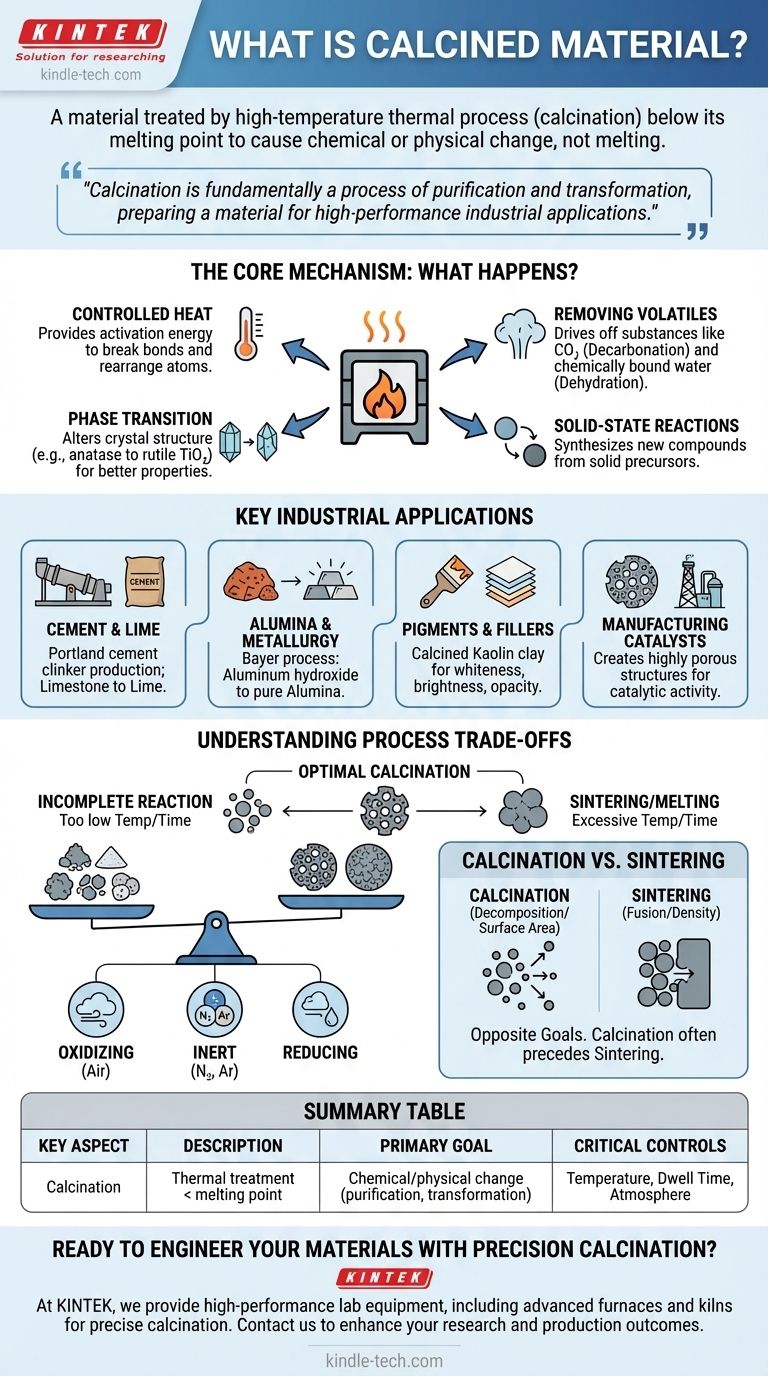

O Mecanismo Central: O Que Acontece Durante a Calcinação?

A calcinação é um processo térmico preciso que altera fundamentalmente um material. A mudança é impulsionada por variáveis cuidadosamente controladas para alcançar um resultado específico.

O Papel do Calor Controlado

A essência da calcinação é aplicar calor que seja alto o suficiente para iniciar uma reação, mas baixo o suficiente para evitar a fusão do material. Essa energia térmica fornece a energia de ativação necessária para quebrar ligações químicas e rearranjar átomos.

Remoção de Componentes Voláteis

Um objetivo primário da calcinação é decompor um composto, eliminando substâncias voláteis.

- Descarbonatação: Isso envolve a remoção de dióxido de carbono (CO₂). O exemplo mais comum é o aquecimento de calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO), um ingrediente crítico na fabricação de cimento.

- Desidratação: Esta é a remoção de moléculas de água quimicamente ligadas da estrutura cristalina de um mineral, frequentemente chamada de "água de cristalização".

Indução de uma Transição de Fase

O calor também pode forçar um material a mudar sua estrutura cristalina (transformação polimórfica) sem alterar sua fórmula química. Esta nova fase frequentemente possui propriedades mais desejáveis. Por exemplo, o dióxido de titânio anatásio pode ser calcinado para formar dióxido de titânio rutilo, que possui um índice de refração mais alto e é preferido como pigmento branco.

Promoção de Reações em Estado Sólido

A calcinação também pode ser usada para sintetizar um novo composto inteiramente, reagindo dois ou mais precursores sólidos em altas temperaturas. O calor facilita a difusão de átomos entre os sólidos, formando um novo material.

Principais Aplicações Industriais

A calcinação não é uma técnica abstrata de laboratório; é um processo fundamental em inúmeras indústrias de grande escala.

Produção de Cimento e Cal

A produção de clínquer de cimento Portland é uma das maiores aplicações da calcinação. Uma mistura de calcário e argila é aquecida em um forno rotativo a mais de 1400°C, eliminando CO₂ e formando os silicatos complexos que conferem ao cimento suas propriedades de ligação.

Alumina e Metalurgia

No processo Bayer, o hidróxido de alumínio é calcinado a mais de 1100°C para produzir alumina (óxido de alumínio, Al₂O₃). Esta alumina altamente pura e estável é a principal matéria-prima usada para produzir alumínio metálico por eletrólise.

Pigmentos e Cargas

A argila caulim calcinada é um aditivo funcional crítico em papel, tintas e plásticos. O processo remove a água, aumenta a brancura e o brilho da argila e cria uma partícula mais estruturada que melhora a opacidade e a durabilidade.

Fabricação de Catalisadores

Muitos catalisadores industriais são criados pela calcinação de um material precursor. O calor decompõe o precursor e cria uma estrutura altamente porosa com uma grande área de superfície, essencial para maximizar a atividade catalítica em processos como o refino de petróleo.

Compreendendo as Compensações do Processo

Alcançar o resultado desejado com a calcinação requer controle preciso. A má gestão do processo pode tornar o material inútil.

Temperatura e Tempo de Permanência

Estas são as variáveis mais críticas. Temperatura ou tempo insuficientes resultarão em uma reação incompleta. Por outro lado, temperatura ou tempo excessivos podem causar sinterização — a fusão indesejada de partículas, que reduz a área de superfície e a porosidade — ou até mesmo a fusão completa.

A Importância da Atmosfera

O ambiente gasoso dentro do forno é crucial.

- Oxidante (Ar): Usado quando o objetivo é queimar impurezas orgânicas ou promover a oxidação.

- Inerte (Nitrogênio, Argônio): Usado para prevenir reações indesejadas, como a oxidação, quando uma mudança de fase pura é o único objetivo.

- Redutor: Usado em aplicações metalúrgicas específicas para remover oxigênio.

Calcinação vs. Sinterização

Esses dois processos térmicos são frequentemente confundidos, mas têm objetivos opostos. A calcinação geralmente visa decompor um material ou aumentar sua área de superfície. A sinterização visa fundir partículas para aumentar a densidade e reduzir a porosidade. Em muitos processos, a calcinação é uma primeira etapa necessária antes de uma etapa de sinterização separada e de temperatura mais alta.

Aplicando Isso ao Seu Objetivo

O objetivo específico da calcinação dita os parâmetros de processo necessários. Compreender seu objetivo é a chave para controlar o resultado.

- Se o seu foco principal é purificação ou decomposição: Seu objetivo é aplicar calor suficiente por uma duração específica para eliminar um componente volátil como H₂O ou CO₂ sem causar sinterização.

- Se o seu foco principal é criar uma nova fase cristalina: Seu objetivo é manter o material a uma temperatura de transição específica para permitir que a estrutura atômica se reorganize completamente.

- Se o seu foco principal é aumentar a porosidade para um catalisador: Seu objetivo é decompor cuidadosamente um precursor, criando uma estrutura "esqueletal" com alta área de superfície, evitando estritamente a sinterização.

Em última análise, a calcinação é uma ferramenta poderosa e versátil para projetar as propriedades fundamentais dos materiais em escala industrial.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Primário | Mudança química/física via calor, abaixo do ponto de fusão |

| Mudanças Comuns | Remoção de voláteis (CO₂, H₂O), transições de fase |

| Principais Indústrias | Produção de cimento, metalurgia, pigmentos, catalisadores |

| Controles Críticos | Temperatura, tempo de permanência, atmosfera (ar, inerte, redutora) |

Pronto para Projetar Seus Materiais com Calcinação de Precisão?

A calcinação é uma etapa crítica para alcançar as propriedades exatas do material que sua aplicação exige. Seja você desenvolvendo catalisadores avançados, produzindo cerâmicas de alta pureza ou processando minerais, o tratamento térmico correto é a chave para o seu sucesso.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos e estufas avançados projetados para processos de calcinação precisos. Nossas soluções ajudam pesquisadores e profissionais da indústria em ciência dos materiais, química e metalurgia a obter resultados consistentes e confiáveis.

Deixe a KINTEK ser sua parceira na transformação de materiais.

Entre em contato conosco hoje para discutir suas necessidades específicas de calcinação e descobrir como nossa experiência pode aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura