Um misturador interno é uma máquina potente e fechada projetada para a mistura e composição de materiais de alto volume, principalmente borracha e plásticos. Diferentemente dos moinhos abertos, ele contém todo o processo dentro de uma câmara fechada onde dois rotores especializados cisalham e misturam os materiais em uma mistura homogênea.

O verdadeiro valor de um misturador interno reside na sua capacidade de criar um ambiente altamente controlado. Este design fechado oferece eficiência superior, qualidade do composto e segurança do operador, tornando-o o padrão para produção moderna e em larga escala.

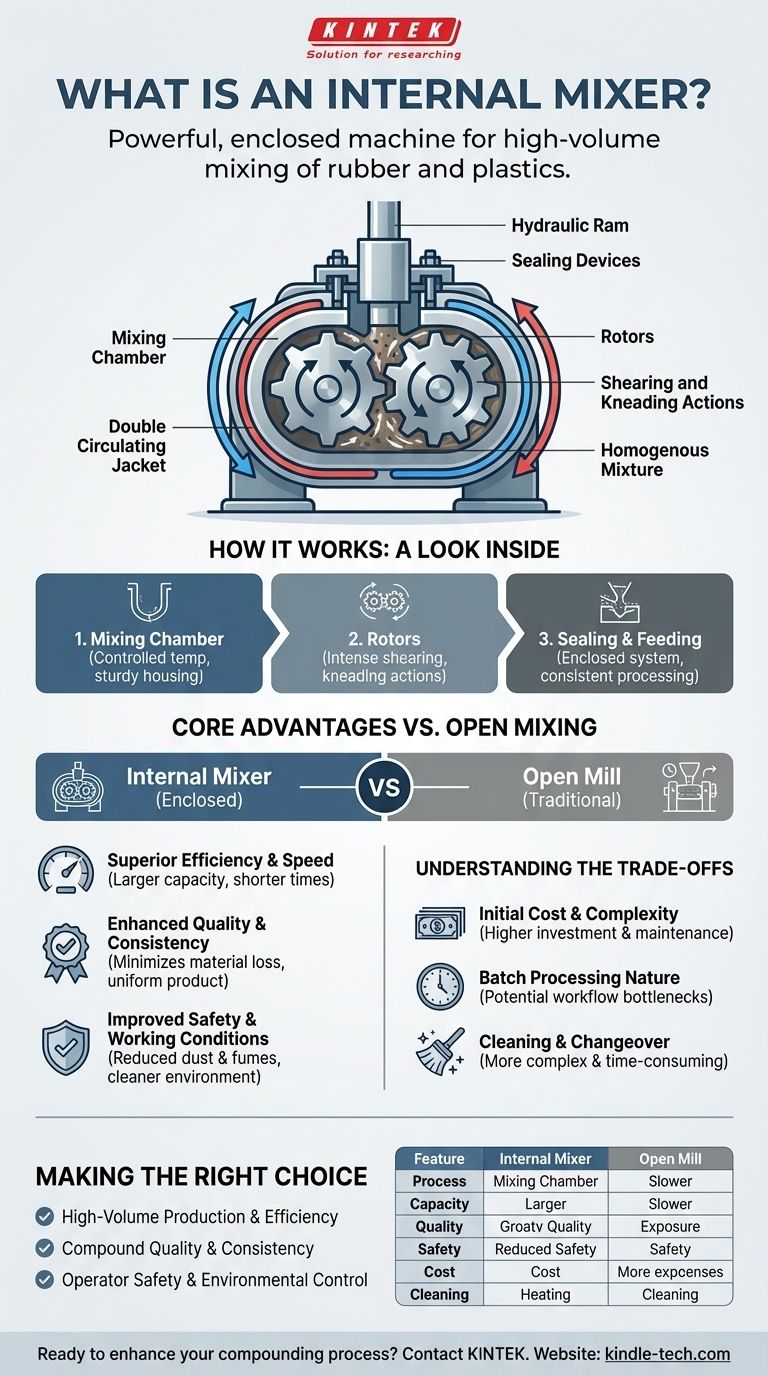

Como Funciona um Misturador Interno: Um Olhar por Dentro

Para entender suas vantagens, devemos primeiro examinar seus componentes centrais e suas funções. O design da máquina é centrado na maximização da força de mistura em um espaço contido.

A Câmara de Mistura

O coração da máquina é a câmara de mistura. Este é um invólucro robusto em forma de C onde todo o processo de mistura ocorre.

Crucialmente, a câmara é cercada por uma camisa de circulação dupla. Isso permite a aplicação precisa de fluidos de aquecimento ou resfriamento, dando aos operadores um controle rigoroso sobre a temperatura da mistura.

Os Rotores

Dentro da câmara, dois rotores de serviço pesado realizam o trabalho real. Eles são projetados para girar um em direção ao outro, geralmente em velocidades ligeiramente diferentes.

Esta velocidade diferencial cria intensas ações de cisalhamento e amassamento, que quebram as matérias-primas e dispersam os aditivos uniformemente por todo o lote.

O Sistema de Vedação e Alimentação

Todo o sistema é fechado. Um pistão hidráulico ou pneumático pressiona o material por cima, garantindo que ele permaneça em contato com os rotores.

Dispositivos de vedação especializados impedem que materiais e vapores escapem da câmara, o que é fundamental tanto para a segurança quanto para a consistência do processo.

As Vantagens Essenciais Sobre a Mistura Aberta

O design de um misturador interno oferece benefícios claros e significativos em comparação com os misturadores tradicionais de moinho aberto.

Eficiência e Velocidade Superiores

Um misturador interno tem uma capacidade de mistura muito maior e opera com tempos de mistura significativamente mais curtos. Isso se traduz diretamente em maior eficiência de produção para qualquer operação de alto volume.

Qualidade e Consistência Aprimoradas

A câmara fechada previne a perda de agentes de composição devido à poeira em suspensão. Isso garante que o lote final reflita com precisão a fórmula pretendida e melhora a qualidade geral e a consistência do produto.

Segurança e Condições de Trabalho Melhoradas

Conter o processo reduz drasticamente a poeira e os vapores no local de trabalho. Isso cria um ambiente mais limpo e seguro para os operadores e simplifica a conformidade ambiental. O potencial de automação também reduz a intensidade do trabalho manual.

Entendendo as Compensações

Embora altamente eficaz, um misturador interno não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Complexidade

Estas são máquinas sofisticadas com sistemas mecânicos, hidráulicos e de refrigeração complexos. O investimento de capital inicial e os custos de manutenção contínuos são significativamente mais altos do que para moinhos abertos mais simples.

Natureza do Processamento em Lotes

Misturadores internos são fundamentalmente máquinas de processamento em lotes. Isso pode criar gargalos no fluxo de trabalho se não for devidamente integrado a uma linha de fabricação contínua maior.

Limpeza e Mudança de Lote

O design fechado que oferece tantos benefícios também pode tornar a limpeza entre diferentes lotes de compostos mais difícil e demorada do que com um moinho de rolos aberto. Esta é uma consideração crítica para instalações que processam muitos lotes pequenos e variados.

Fazendo a Escolha Certa para Sua Operação

A seleção da tecnologia de mistura correta depende inteiramente de seus objetivos de produção.

- Se seu foco principal é produção de alto volume e eficiência: A grande capacidade e os tempos de ciclo curtos do misturador interno o tornam a escolha definitiva.

- Se seu foco principal é qualidade e consistência do composto: O ambiente controlado de um misturador interno minimiza a perda de material e garante um produto mais uniforme.

- Se seu foco principal é segurança do operador e controle ambiental: O design fechado é vastamente superior, reduzindo significativamente a exposição à poeira e a produtos químicos.

Em última análise, escolher um misturador interno é um investimento estratégico no controle, consistência e eficiência do seu processo de composição.

Tabela de Resumo:

| Característica | Misturador Interno | Moinho Aberto |

|---|---|---|

| Processo | Fechado, em lote | Aberto, contínuo |

| Capacidade e Velocidade | Alto volume, rápido | Volume menor, mais lento |

| Qualidade e Consistência | Alta (perda de material minimizada) | Menor (potencial de perda de poeira) |

| Segurança e Ambiente | Excelente (poeira/vapores contidos) | Menor (exposição a poeira/vapores) |

| Custo e Manutenção | Custo inicial e contínuo mais alto | Custo inicial e contínuo mais baixo |

| Limpeza/Mudança de Lote | Mais complexa e demorada | Mais simples e rápida |

Pronto para aprimorar seu processo de composição com precisão e eficiência?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório robustos, incluindo misturadores internos, para atender às necessidades exigentes da produção de borracha e plástico. Nossas soluções são projetadas para oferecer a qualidade superior, consistência e segurança que sua operação exige.

Vamos discutir como um misturador interno pode transformar sua linha de produção. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Liofilizador de Laboratório de Bancada para Uso em Laboratório

- Liofilizador de Vácuo de Laboratório de Bancada

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Qual a diferença entre misturador e dispersor? Escolha a Ferramenta Certa para o Seu Processo

- Para que são usados os misturadores de laboratório? Obtenha Homogeneidade Perfeita da Amostra e Resultados Confiáveis

- O que é um moedor em química? Um Guia para Preparação Precisa de Amostras

- Como um agitador rotativo de temperatura constante contribui para a avaliação de nanopartículas de ferro? Otimizar a Degradação de Corantes

- Por que a mistura de precisão é necessária para estudos de corrosão de concreto? Garanta a Integridade dos Dados através da Homogeneização