Em qualquer processo de sputtering, o alvo é o material-fonte sólido que é vaporizado para criar o revestimento de filme fino. É o ponto de partida de todo o processo de deposição. Durante o sputtering, uma placa do material de revestimento desejado — como um metal, liga ou cerâmica — é colocada em uma câmara de vácuo e bombardeada com íons energéticos, que fisicamente arrancam átomos de sua superfície.

O alvo de sputtering não é meramente um bloco passivo de material; ele funciona como um cátodo ativo e é a fonte definitiva da composição química do filme final. A pureza, composição e qualidade do alvo ditam diretamente as propriedades e o desempenho do revestimento resultante.

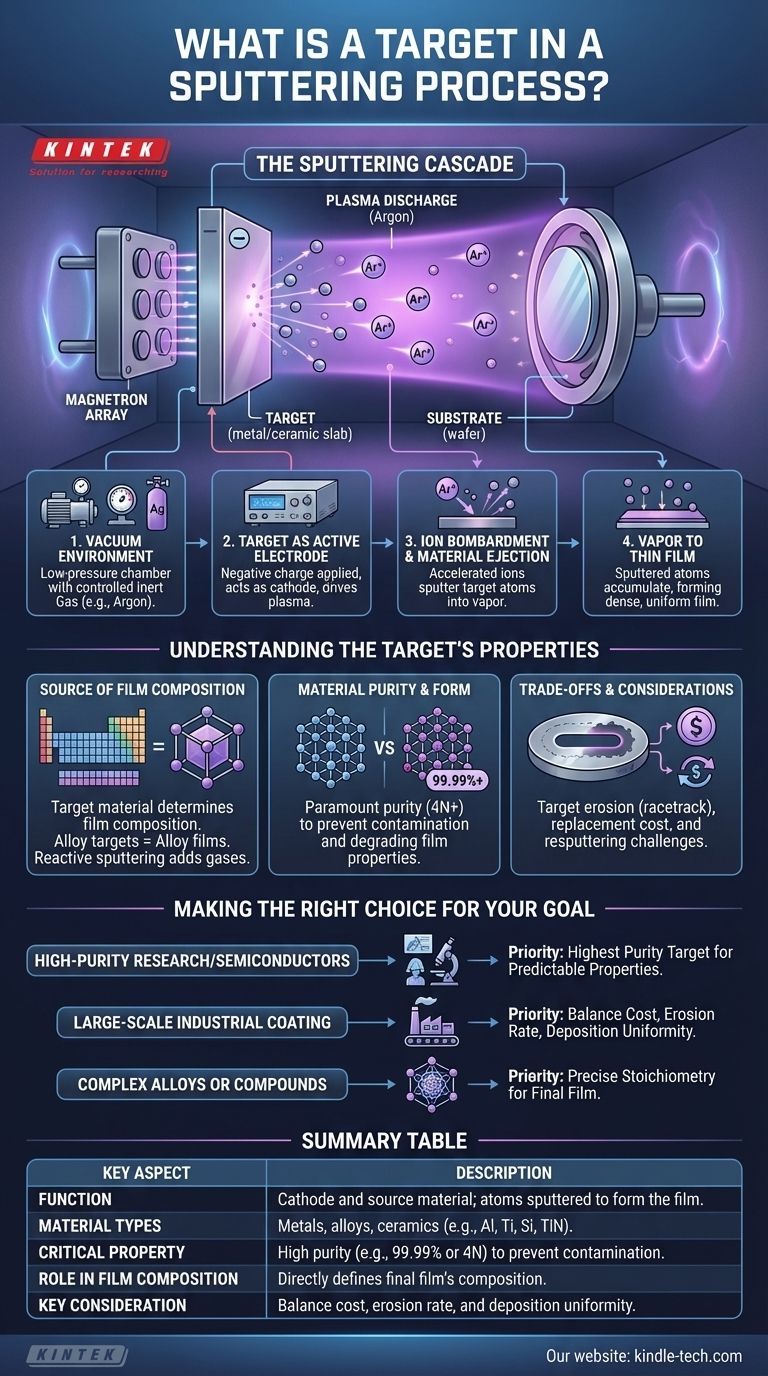

O Papel do Alvo na Cascata de Sputtering

Para entender o alvo, você deve compreender seu papel central na sequência de eventos que definem o processo de sputtering. É onde o filme fino se origina.

O Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo, tipicamente preenchida com uma pequena quantidade controlada de um gás inerte como o Argônio. Este ambiente de baixa pressão é fundamental para evitar contaminação e permitir que os átomos pulverizados viajem livremente do alvo para o substrato.

O Alvo como Eletrodo Ativo

Uma carga elétrica DC ou RF de alta potência e negativa é aplicada diretamente ao alvo, fazendo com que ele funcione como um cátodo. Esse potencial negativo é o motor que impulsiona o processo, criando uma descarga de plasma brilhante no gás Argônio.

Bombardeamento de Íons e Ejeção de Material

O plasma consiste em uma mistura de elétrons e íons de Argônio carregados positivamente. Esses íons de Argônio positivos são acelerados pelo forte campo elétrico e atraídos em direção ao alvo carregado negativamente em alta velocidade.

No impacto, a energia cinética dos íons de Argônio é transferida para os átomos na superfície do alvo. Se a energia for suficiente, ela desloca ou "pulveriza" átomos do material do alvo, ejetando-os para a câmara de vácuo.

De Vapor a Filme Fino

Esses átomos pulverizados viajam pela câmara e pousam na superfície do substrato (como um wafer de silício, painel de vidro ou implante médico). À medida que se acumulam, eles nucleiam e crescem em um filme fino denso, uniforme e altamente aderente. A espessura deste filme é controlada com precisão pelo tempo de deposição e pela potência aplicada ao alvo.

Compreendendo as Propriedades do Alvo

O alvo é o consumível mais crítico no sputtering. Suas características determinam o que é possível para o filme final.

A Fonte da Composição do Seu Filme

A regra mais simples do sputtering é que a composição do alvo determina a composição do filme. Se você pulverizar um alvo de alumínio, obterá um filme de alumínio. Se você deseja uma liga específica, deve usar um alvo feito dessa mesma liga.

Este princípio também é usado no sputtering reativo, onde um alvo metálico (como titânio) é pulverizado na presença de um gás reativo (como nitrogênio) para formar um filme composto (nitreto de titânio) no substrato.

Pureza e Forma do Material

Os alvos são fabricados a partir de uma vasta gama de materiais, desde elementos puros como silício, titânio e cromo até ligas complexas e compostos cerâmicos.

A pureza do alvo é fundamental. Quaisquer impurezas ou contaminantes presentes no material do alvo serão transferidos para o filme em crescimento, potencialmente degradando suas propriedades elétricas, ópticas ou mecânicas. Por este motivo, os alvos são frequentemente especificados com purezas de 99,99% ("4N") ou superiores.

Compromissos e Considerações Chave

Embora poderoso, o processo de sputtering e os alvos que ele utiliza têm limitações práticas que devem ser gerenciadas.

Erosão e Uniformidade do Alvo

O bombardeamento de íons nunca é perfeitamente uniforme em toda a superfície do alvo. Ele tende a se concentrar em um padrão de "pista de corrida", fazendo com que o alvo se desgaste de forma desigual. Isso pode afetar a uniformidade do revestimento ao longo do tempo e é por isso que os sistemas de magnetron sputtering usam ímãs móveis para ajudar a uniformizar essa erosão.

Frequência de Substituição e Custo

Alvos são consumíveis. Embora sua frequência de substituição seja relativamente baixa em comparação com outras fontes de deposição, eles acabam se desgastando e precisam ser substituídos. Alvos de alta pureza feitos de materiais preciosos ou exóticos podem representar um custo operacional significativo, especialmente na produção em massa.

O Desafio do "Resputtering"

"Resputtering" (re-pulverização) ocorre quando partículas energéticas no plasma bombardeiam o próprio substrato, arrancando átomos que já foram depositados. Isso pode diminuir a taxa de deposição líquida e alterar as propriedades finais do filme. Os parâmetros do processo devem ser cuidadosamente ajustados para minimizar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha e o gerenciamento do seu alvo são ditados pelo seu objetivo final.

- Se seu foco principal for pesquisa de alta pureza ou semicondutores: Sua principal prioridade é obter o alvo de maior pureza disponível para garantir que as propriedades do seu filme sejam previsíveis e livres de contaminação.

- Se seu foco principal for revestimento industrial em larga escala: Você deve equilibrar o custo do alvo com sua vida útil (taxa de erosão) e a taxa de deposição para otimizar o rendimento e o custo por peça.

- Se seu foco principal for depositar ligas ou compostos complexos: O sputtering é ideal, mas você deve garantir que seu alvo tenha a estequiometria precisa necessária para o filme final, pois ela será transferida diretamente.

Em última análise, entender que o alvo é a gênese do seu filme fino é o primeiro passo para dominar o controle preciso que o sputtering oferece.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função | Atua como cátodo e material-fonte; átomos são pulverizados de sua superfície para formar o filme. |

| Tipos de Material | Metais, ligas, cerâmicas (ex: Alumínio, Titânio, Silício, Nitreto de Titânio). |

| Propriedade Crítica | Alta pureza (ex: 99,99% ou 4N) para evitar contaminação do filme. |

| Papel na Composição do Filme | A composição química do alvo define diretamente a composição do filme final. |

| Consideração Chave | Equilíbrio entre custo, taxa de erosão e uniformidade de deposição para sua aplicação. |

Pronto para alcançar filmes finos precisos e de alta qualidade? O alvo de sputtering certo é fundamental para o sucesso do seu laboratório. Na KINTEK, nos especializamos em fornecer equipamentos e consumíveis de laboratório de alta pureza, incluindo alvos de sputtering adaptados às suas necessidades de pesquisa ou produção. Se você atua em semicondutores, revestimento industrial ou pesquisa de materiais avançados, nossa experiência garante que você obtenha os materiais ideais para propriedades e desempenho superiores do filme. Entre em contato conosco hoje para discutir suas necessidades específicas e deixe a KINTEK ser sua parceira em soluções de revestimento de precisão!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações