Em seu nível mais fundamental, uma máquina de Sinterização por Plasma de Faísca (SPS) é uma ferramenta avançada de fabricação que utiliza eletricidade e pressão para forjar rapidamente materiais em pó em peças sólidas e densas. Funciona como uma prensa a quente especializada, mas utiliza uma corrente contínua pulsada e potente que flui através do molde e do próprio pó. Este método de aquecimento direto é excepcionalmente rápido e é a chave para criar materiais de alto desempenho com microestruturas únicas que são frequentemente impossíveis de alcançar com fornos convencionais.

A inovação central da SPS não é apenas o aquecimento, mas a velocidade do aquecimento. Ao usar uma corrente elétrica direta para consolidar pós em minutos em vez de horas, a SPS evita o crescimento indesejado de grãos comum em métodos tradicionais, resultando em materiais com densidade e resistência superiores.

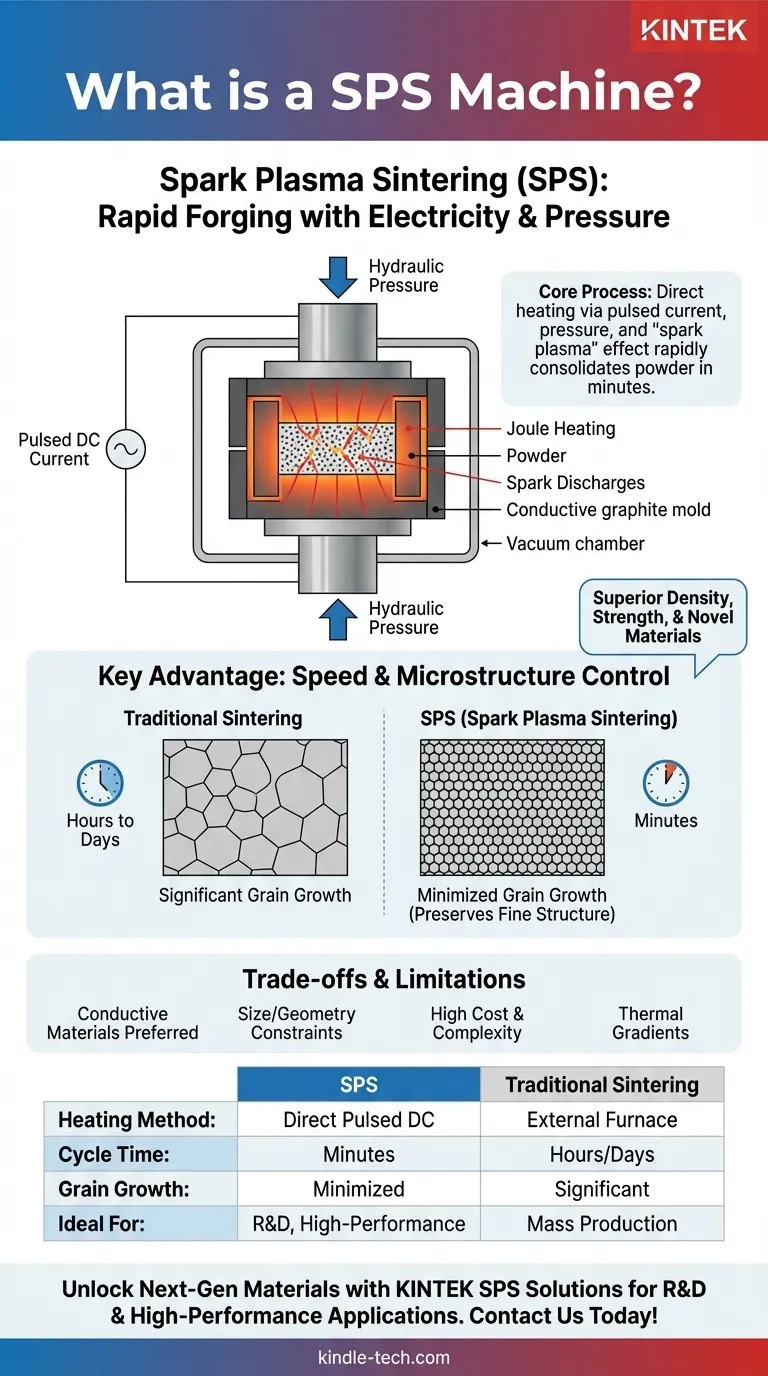

Como Funciona uma Máquina SPS: O Processo Central

Para entender o que torna uma máquina SPS única, devemos observar como ela combina três elementos críticos: um molde condutor, uma corrente elétrica pulsada e pressão mecânica.

A Configuração Física

Um processo SPS começa carregando um material em pó em um molde condutor, que é quase sempre feito de grafite. Este conjunto de molde é então colocado dentro de uma câmara de vácuo entre dois eletrodos grandes. Um sistema hidráulico aplica pressão mecânica significativa ao molde.

O Mecanismo de Aquecimento Único

Ao contrário de um forno convencional que aquece a câmara, uma máquina SPS envia uma corrente CC pulsada de alta amperagem diretamente através dos eletrodos e do molde de grafite. Como o molde e (muitas vezes) o pó são eletricamente condutores, eles aquecem incrivelmente rápido devido ao aquecimento Joule. Este é o mesmo princípio que faz o filamento de uma torradeira brilhar.

O Efeito "Plasma de Faísca"

O nome "Sinterização por Plasma de Faísca" sugere que o plasma é gerado entre as partículas de pó. Embora o mecanismo exato seja objeto de debate científico, é amplamente entendido que o processo gera descargas de faísca nas lacunas entre os grãos de pó.

Essas faíscas limpam as superfícies das partículas ao remover contaminantes e óxidos. Esta condição de superfície imaculada melhora drasticamente a ligação entre as partículas quando a pressão é aplicada.

Densificação Sob Pressão

À medida que o pó aquece rapidamente até a temperatura de sinterização, a pressão mecânica aplicada força as partículas a se unirem. A combinação de superfícies limpas, calor intenso e alta pressão faz com que o material se consolide em uma peça sólida e altamente densa em um período muito curto — muitas vezes apenas alguns minutos.

A Vantagem Chave: Velocidade e Controle da Microestrutura

A principal razão para usar SPS em vez de outros métodos reside em sua capacidade de controlar a estrutura interna, ou microestrutura, do material final.

Prevenção do Crescimento de Grãos

Na sinterização tradicional, longos tempos de aquecimento permitem que os cristais individuais, ou grãos, dentro do material cresçam. Para muitas aplicações avançadas, grãos maiores são indesejáveis, pois podem reduzir a resistência e a dureza.

A velocidade extrema do processo SPS densifica o material antes que os grãos tenham a chance de crescer. Isso preserva a natureza de grão fino, ou mesmo nanoestruturada, do pó de partida, levando a propriedades mecânicas superiores.

Possibilitando Novos Materiais

Ao inibir o crescimento de grãos e evitar estados de equilíbrio, a SPS permite a criação de materiais que simplesmente não podem ser feitos de outra forma. Isso inclui cerâmicas avançadas, materiais com gradiente funcional e compósitos de matriz metálica com características de desempenho aprimoradas para aplicações aeroespaciais, de defesa e médicas.

Entendendo as Compensações e Limitações

Embora poderosa, a tecnologia SPS não é uma solução universal. Sua aplicação vem com restrições e considerações específicas.

Restrições de Material e Geometria

A SPS funciona melhor com materiais que são pelo menos parcialmente eletricamente condutores. Embora materiais isolantes como algumas cerâmicas possam ser sinterizados, isso requer designs de molde especializados para garantir o aquecimento adequado. Além disso, o tamanho e a forma da peça final são limitados pelos moldes de grafite, que são tipicamente cilindros simples.

Custo e Complexidade

As máquinas SPS são equipamentos sofisticados e caros. Elas exigem mais experiência operacional do que fornos convencionais e são mais adequadas para aplicações de alto valor onde os benefícios de desempenho justificam o custo.

Gradientes Térmicos

O aquecimento extremamente rápido pode, às vezes, criar diferenças de temperatura, ou gradientes, em uma peça grande. Gerenciar esses gradientes é fundamental para garantir que o componente final seja uniforme e livre de tensões internas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente do resultado desejado para o seu material. A SPS é uma ferramenta especializada para aplicações exigentes.

- Se o seu foco principal são componentes de alto desempenho: A SPS é uma escolha excepcional para criar materiais densos e de grão fino com resistência, dureza e outras propriedades mecânicas superiores.

- Se o seu foco principal é pesquisa e desenvolvimento rápidos: A SPS é inestimável por sua capacidade de produzir rapidamente amostras de teste de novos materiais e ligas, encurtando drasticamente os ciclos de desenvolvimento.

- Se o seu foco principal é a produção em massa de peças simples: Métodos tradicionais de menor custo, como a sinterização convencional ou prensagem a quente, são frequentemente mais econômicos para aplicações que não exigem propriedades de material de elite.

Em última análise, uma máquina SPS capacita engenheiros e cientistas a criar materiais de próxima geração controlando sua estrutura no nível microscópico.

Tabela de Resumo:

| Característica | Máquina SPS | Sinterização Tradicional |

|---|---|---|

| Método de Aquecimento | Corrente CC pulsada direta (aquecimento Joule) | Aquecimento por forno externo |

| Tempo de Ciclo | Minutos | Horas a dias |

| Crescimento de Grãos | Minimizado (preserva estrutura fina/nano) | Significativo (grãos maiores) |

| Vantagem Chave | Densidade e resistência superiores; materiais novos | Econômico para peças simples |

| Ideal Para | P&D, cerâmicas e compósitos de alto desempenho | Produção em massa de componentes padrão |

Pronto para desbloquear o potencial de materiais de próxima geração em seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, como máquinas de Sinterização por Plasma de Faísca (SPS), que permitem a fabricação rápida e de alto desempenho de materiais. Se você está em P&D para aeroespacial, dispositivos médicos ou cerâmicas avançadas, nossas soluções SPS podem ajudá-lo a alcançar densidade e resistência superiores do material, encurtando drasticamente seus ciclos de desenvolvimento.

Entre em contato com nossos especialistas hoje mesmo para discutir como uma máquina SPS pode transformar seu processo de síntese de materiais e dar vida aos seus projetos inovadores.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Forno de Tubo de Deposição Química de Vapor Assistida por Plasma (PECVD) Rotativo Inclinado

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Máquina de Peneirar Vibratória de Laboratório para Peneiramento Tridimensional Seco e Úmido

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação