Em sua essência, um revestimento por plasma é um processo avançado de engenharia de superfície que utiliza plasma — o quarto estado da matéria — para depositar um filme fino e de alto desempenho na superfície de um material. Esta técnica não é como pintar; em vez de uma simples camada, ela cria uma nova superfície com propriedades fundamentalmente diferentes, como dureza extrema, resistência química ou biocompatibilidade, tudo sem alterar o componente subjacente.

O revestimento por plasma é uma família de técnicas baseadas em vácuo que transformam as propriedades da superfície de um material através da deposição de um filme fino precisamente controlado. É a solução ideal quando o material de base de um componente é perfeito para a tarefa, mas sua superfície não é.

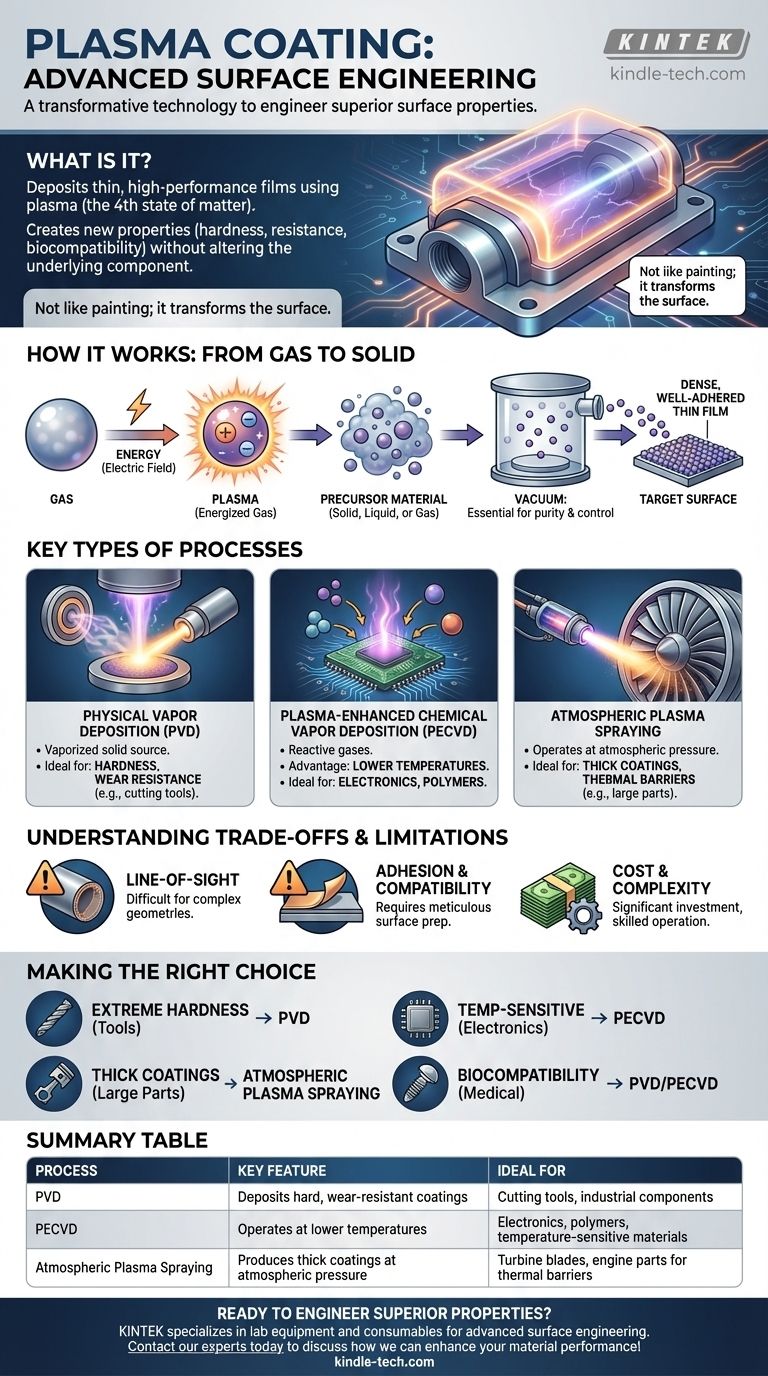

Como Funciona o Revestimento por Plasma: Do Gás ao Sólido

Para entender o revestimento por plasma, você deve primeiro entender seus componentes principais: o plasma, o material precursor e o ambiente de vácuo.

O Papel do Plasma: Um Gás Energizado

O plasma é frequentemente chamado de quarto estado da matéria, depois de sólido, líquido e gás. Ele é criado ao aplicar uma grande quantidade de energia (tipicamente um campo elétrico) a um gás, fazendo com que seus átomos se quebrem em uma mistura de íons carregados positivamente e elétrons carregados negativamente.

Esta nuvem de partículas energizada e reativa é o motor do processo de revestimento. Ela tem a capacidade única de decompor materiais precursores e impeli-los em direção a uma superfície alvo com alta energia.

O Processo de Deposição: Construindo o Filme

O processo ocorre dentro de uma câmara de vácuo. Primeiro, um material precursor — que pode ser sólido, líquido ou gasoso — é introduzido.

Quando o plasma é gerado, ele bombardeia e reage com este precursor. Essa interação decompõe o precursor em seus componentes atômicos ou moleculares fundamentais, que são então acelerados e depositados átomo por átomo no substrato (a peça que está sendo revestida), formando um filme fino denso e bem aderido.

Por Que o Vácuo é Crítico

O ambiente de vácuo é essencial por duas razões. Primeiro, ele remove ar e outros contaminantes que, de outra forma, interfeririam no revestimento e causariam defeitos.

Em segundo lugar, ele permite que as partículas de plasma viajem diretamente para o substrato sem colidir com moléculas de ar, garantindo uma deposição pura, controlada e uniforme.

Principais Tipos de Processos de Revestimento por Plasma

O termo "revestimento por plasma" abrange várias técnicas distintas, cada uma adequada para diferentes materiais e resultados.

Deposição Física de Vapor (PVD)

No PVD, um material fonte sólido (um "alvo") é vaporizado fisicamente no plasma. Esse vapor então viaja pela câmara de vácuo e se condensa no substrato, formando o revestimento.

Este método é ideal para depositar revestimentos metálicos ou cerâmicos muito duros e resistentes ao desgaste, como Nitreto de Titânio (TiN), em ferramentas de corte e componentes industriais.

Deposição Química de Vapor Assistida por Plasma (PECVD)

No PECVD, gases reativos são introduzidos na câmara. A energia do plasma faz com que esses gases reajam e formem um filme sólido na superfície do substrato.

Uma vantagem chave do PECVD é sua capacidade de operar em temperaturas muito mais baixas do que a Deposição Química de Vapor (CVD) tradicional. Isso o torna perfeito para revestir materiais sensíveis à temperatura, como plásticos e eletrônicos.

Aspersão de Plasma Atmosférico

Ao contrário do PVD e do PECVD, este processo pode operar à pressão atmosférica normal. Um jato de plasma de alta temperatura derrete um material em pó e o projeta em alta velocidade sobre uma superfície.

A aspersão de plasma produz revestimentos muito mais espessos (de micrômetros a milímetros) e é usada para barreiras térmicas, proteção contra corrosão e resistência ao desgaste em grandes componentes industriais, como pás de turbinas e peças de motores.

Entendendo as Compensações e Limitações

Embora poderoso, o revestimento por plasma não é uma solução universal. Entender suas limitações é crucial para uma aplicação bem-sucedida.

O Problema da "Linha de Visada"

Muitos processos de plasma baseados em vácuo, particularmente o PVD, são de "linha de visada". Isso significa que o revestimento só pode ser depositado em superfícies diretamente visíveis à fonte de plasma.

Revestir geometrias internas complexas e não visíveis ou recursos profundamente rebaixados pode ser desafiador e geralmente requer rotação e manipulação sofisticadas da peça durante o processo.

Adesão e Compatibilidade com o Substrato

O sucesso de qualquer revestimento reside em sua capacidade de aderir ao substrato. Isso requer uma preparação meticulosa da superfície, pois qualquer óleo, camada de óxido ou contaminante impedirá a adesão adequada.

Além disso, uma incompatibilidade significativa nos coeficientes de expansão térmica entre o revestimento e o substrato pode fazer com que o revestimento rache ou descasque quando exposto a mudanças de temperatura.

Custo e Complexidade

Os sistemas de revestimento por plasma representam um investimento de capital significativo e exigem operadores altamente qualificados. O processo é muito mais complexo e caro do que métodos convencionais, como pintura ou galvanoplastia úmida.

Por causa disso, é tipicamente reservado para aplicações de alto valor onde os benefícios de desempenho justificam claramente o custo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de plasma correto depende inteiramente do seu objetivo final e do material com o qual você está trabalhando.

- Se o seu foco principal é dureza extrema e resistência ao desgaste em ferramentas: O PVD é o padrão para depositar revestimentos cerâmicos duros como TiN, TiCN ou AlTiN.

- Se você precisa de uma camada protetora e funcional em eletrônicos ou polímeros sensíveis à temperatura: O PECVD de baixa temperatura é a escolha ideal.

- Se o seu objetivo é aplicar uma barreira térmica ou revestimento de desgaste espesso e robusto em uma peça grande: A Aspersão de Plasma Atmosférico é o método mais prático e econômico.

- Se você precisa garantir biocompatibilidade para um implante médico: PVD ou PECVD podem ser usados para depositar materiais inertes e seguros para o corpo, como titânio ou carbono semelhante ao diamante (DLC).

Em última análise, o revestimento por plasma é uma tecnologia transformadora que permite projetar uma superfície para superar desafios que o material de base não consegue resolver sozinho.

Tabela Resumo:

| Processo | Característica Principal | Ideal Para |

|---|---|---|

| Deposição Física de Vapor (PVD) | Deposita revestimentos duros e resistentes ao desgaste | Ferramentas de corte, componentes industriais |

| Deposição Química de Vapor Assistida por Plasma (PECVD) | Opera em temperaturas mais baixas | Eletrônicos, polímeros, materiais sensíveis à temperatura |

| Aspersão de Plasma Atmosférico | Produz revestimentos espessos à pressão atmosférica | Pás de turbinas, peças de motores para barreiras térmicas |

Pronto para projetar propriedades de superfície superiores para seus componentes?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para engenharia avançada de superfícies. Nossa experiência em tecnologias de revestimento por plasma pode ajudá-lo a alcançar dureza extrema, resistência química ou biocompatibilidade adaptadas às necessidades específicas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar o desempenho do seu material!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações