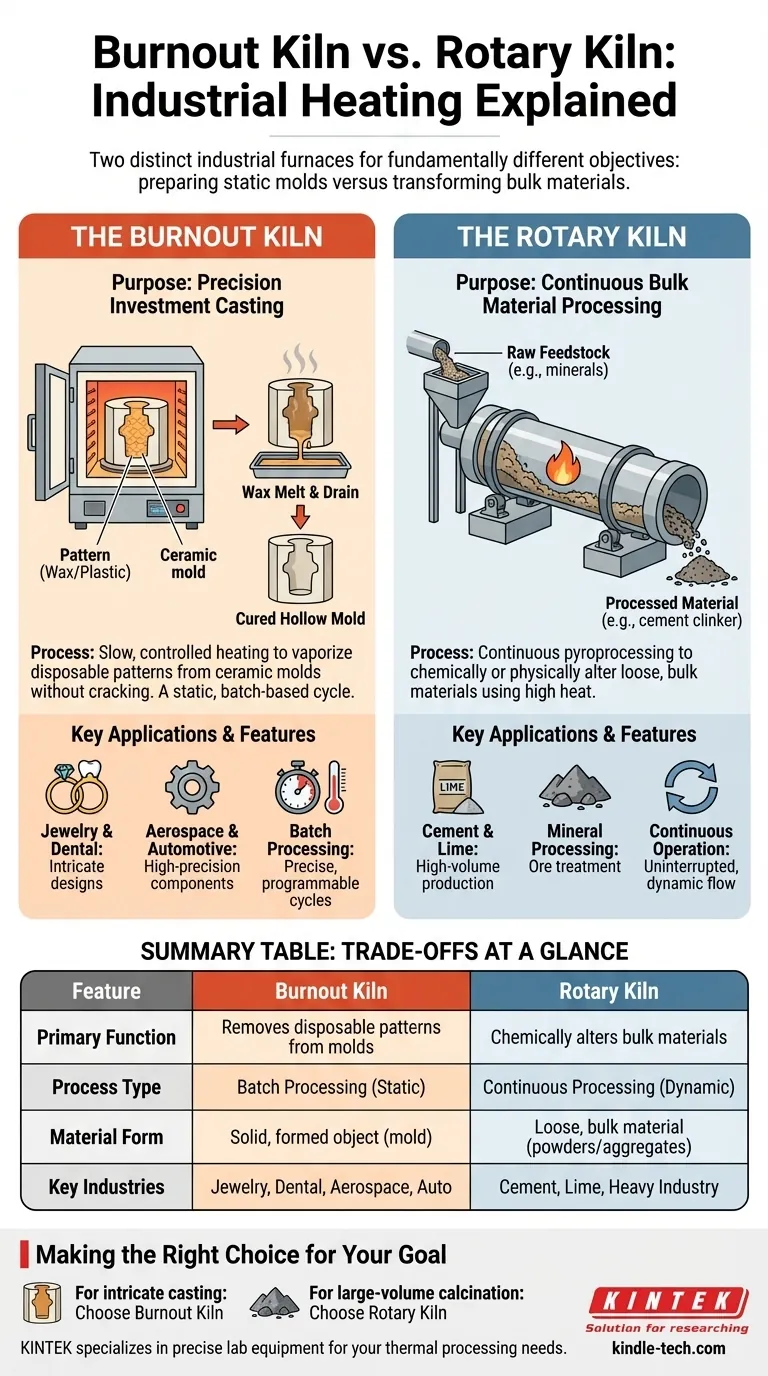

No mundo do aquecimento industrial, um forno de queima é um forno especificamente projetado para vaporizar ou "queimar" padrões descartáveis, como cera ou plástico, de um molde cerâmico. Este processo, conhecido como fundição de precisão ou fundição por cera perdida, requer um ciclo de aquecimento muito lento e precisamente controlado para garantir que o molde não rache à medida que o padrão derrete e se transforma em gás. Esta função é distinta da de um forno rotativo, que é construído para o processamento contínuo em alta temperatura de materiais a granel.

A distinção central reside no objetivo: um forno de queima prepara um molde oco para fundição, removendo um padrão interno, enquanto um forno rotativo processa e altera quimicamente continuamente materiais a granel como clínquer de cimento ou minerais. Um é para criar uma cavidade estática; o outro é para transformar uma substância em movimento.

A Função Central de um Forno de Queima

O propósito de um forno de queima é definido pelo processo delicado que ele facilita. Não se trata simplesmente de alta temperatura, mas da aplicação controlada desse calor ao longo do tempo.

O Ciclo de Queima Explicado

O objetivo principal é remover o material do padrão (como cera) sem danificar o molde de investimento circundante. Isso é conseguido através de um cronograma de aquecimento em várias etapas.

Primeiro, a temperatura é elevada lentamente para derreter a maior parte da cera, permitindo que ela escorra. Em seguida, a temperatura é aumentada ainda mais e mantida por várias horas para incinerar completamente qualquer material residual do padrão e curar o molde, tornando-o forte o suficiente para receber metal fundido.

Principais Aplicações: Fundição de Precisão

Os fornos de queima são ferramentas fundamentais em qualquer indústria que dependa da fundição de precisão.

Isso inclui a fabricação de joias, coroas dentárias e componentes industriais complexos de alta precisão para as indústrias aeroespacial e automotiva. O processo permite designs intrincados que seriam impossíveis de criar com técnicas de moldagem tradicionais.

Design Típico: Processamento em Lotes

Ao contrário de um forno rotativo de alimentação contínua, um forno de queima é um dispositivo de processamento em lotes. Os moldes são carregados na câmara, a porta é fechada e o forno executa seu ciclo de aquecimento pré-programado. Isso permite o controle preciso necessário para cada lote.

Compreendendo o Forno Rotativo

As informações que você encontrou descrevem um forno rotativo, que serve a um propósito industrial completamente diferente. Seu design é projetado para produção contínua de alto volume.

O Princípio do Processamento Contínuo

Um forno rotativo é um grande vaso cilíndrico rotativo inclinado em um leve ângulo. A matéria-prima é alimentada na extremidade superior e, à medida que o forno gira lentamente, o material tomba e se mistura enquanto se move em direção à fonte de calor na extremidade inferior.

O Papel da Calcinação em Alta Temperatura

A principal função de um forno rotativo é o piroprocessamento, ou alteração de materiais com alta temperatura. Isso geralmente envolve calcinação, um processo que remove a umidade, remove compostos voláteis ou causa uma transição de fase ou reação química.

Usos Industriais Comuns

Os fornos rotativos são os pilares da indústria pesada. Eles são usados para produzir cimento, cal e para processar uma ampla gama de minérios e minerais. Seu design é otimizado para transformar grandes quantidades de matéria-prima em um produto acabado.

Compreendendo as Trocas: Queima vs. Rotativo

A escolha entre esses dois tipos de fornos não é uma questão de preferência, mas de requisitos operacionais fundamentais. Não há sobreposição em sua aplicação.

Operação em Lotes vs. Contínua

Um forno de queima é para trabalho estático, baseado em lotes. Você coloca um número finito de itens dentro e executa um ciclo completo.

Um forno rotativo é para trabalho dinâmico e contínuo. O material é constantemente alimentado em uma extremidade e descarregado da outra, permitindo a produção ininterrupta.

Forma e Objetivo do Material

Um forno de queima atua sobre um objeto sólido e formado (o molde) com o objetivo de criar uma cavidade vazia dentro dele.

Um forno rotativo atua sobre material solto e a granel (pós, agregados) com o objetivo de alterar as propriedades químicas ou físicas do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento correto requer uma compreensão clara do seu objetivo final. O nome do forno em si geralmente descreve sua função.

- Se o seu foco principal é criar moldes ocos para fundir peças intrincadas (como joias ou componentes industriais): Você precisa de um forno de queima por seus ciclos de aquecimento precisos e programáveis, adaptados para proteger o molde.

- Se o seu foco principal é processar grandes volumes de materiais brutos e soltos para induzir uma mudança química (como fazer cimento): Você precisa de um forno rotativo projetado para operação contínua de alto rendimento.

Em última análise, a escolha correta é ditada por se o seu processo é sobre a preparação cuidadosa de um molde estático ou a transformação contínua de um material a granel.

Tabela Resumo:

| Característica | Forno de Queima | Forno Rotativo |

|---|---|---|

| Função Primária | Remove padrões descartáveis (cera/plástico) de moldes | Altera quimicamente materiais a granel (ex: cimento, minerais) |

| Tipo de Processo | Processamento em Lotes | Processamento Contínuo |

| Forma do Material | Moldes sólidos e formados | Materiais soltos e a granel |

| Principais Indústrias | Joalheria, Odontológica, Aeroespacial, Automotiva | Cimento, Cal, Processamento de Minerais |

Precisa do Forno Certo para o Seu Laboratório ou Linha de Produção?

Escolher entre um forno de queima para fundição de precisão ou um forno rotativo para processamento de material a granel é fundamental para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de aquecimento de laboratórios e fabricantes.

Podemos ajudá-lo a selecionar o forno ideal para sua aplicação, garantindo o desempenho ideal para fundição de precisão, calcinação ou outros processos térmicos.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aumentar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno com atmosfera controlada de correia de malha

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo