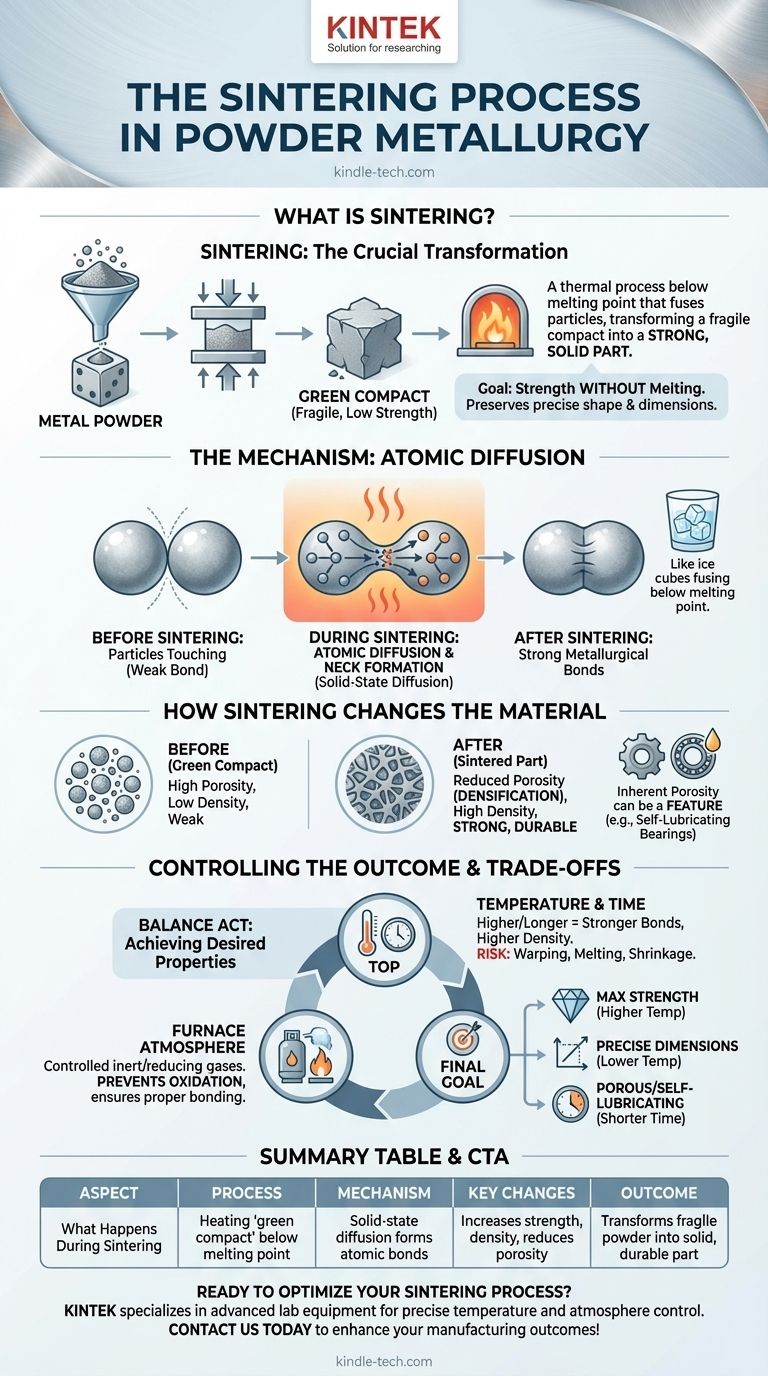

Na metalurgia do pó, a sinterização é um processo térmico que transforma um componente frágil e compactado de pó metálico em uma peça forte e sólida. Isso é conseguido aquecendo a peça em um forno controlado a uma temperatura ligeiramente abaixo do ponto de fusão do material. Esse calor intenso fornece a energia para que as partículas de pó individuais se fundam, criando fortes ligações metálicas e conferindo ao componente sua integridade estrutural final.

Uma peça prensada a partir de pó metálico tem a forma correta, mas carece da força para ser útil. A sinterização é o passo crítico que usa calor – sem derreter – para forçar essas partículas individuais a se ligarem em nível atômico, criando um componente denso, durável e funcional.

O Papel da Sinterização na Fabricação

A sinterização é a ponte essencial entre uma forma temporária e uma peça permanente e funcional no processo de metalurgia do pó (PM). Sem ela, um componente PM simplesmente desmoronaria.

De um "Compacto Verde" a uma Peça Sólida

Antes da sinterização, o pó metálico é prensado na forma desejada usando uma matriz. Esta peça inicial é conhecida como "compacto verde".

Embora o compacto verde tenha as dimensões corretas, é extremamente frágil, mantido unido apenas pelo entrelaçamento mecânico das partículas de pó. Não possui força significativa. A sinterização fornece a ligação metalúrgica necessária para a integridade estrutural.

O Objetivo: Força Sem Derretimento

A característica definidora da sinterização é que ela ocorre abaixo do ponto de fusão do metal primário. Este não é um processo de fundição.

Ao evitar o derretimento, a sinterização preserva a forma precisa e a precisão dimensional da peça. Também permite a criação de ligas e microestruturas de materiais únicos que seriam impossíveis de alcançar através do derretimento e da fundição.

O Mecanismo: Difusão Atômica

A sinterização funciona através de um processo chamado difusão no estado sólido. O alto calor energiza os átomos nos pontos de contato entre as partículas de pó individuais.

Esses átomos energizados migram através das fronteiras, formando "pescoços" ou pontes entre partículas adjacentes. Isso é semelhante a como dois cubos de gelo deixados em contato em um copo se fundirão lentamente em uma única peça sólida, mesmo bem abaixo do ponto de fusão da água. À medida que essas ligações se formam e crescem, a peça se torna uma massa única e coerente.

Como a Sinterização Altera o Material

As principais mudanças que ocorrem durante a sinterização são a formação de ligações metalúrgicas e a redução de vazios internos.

Criação de Ligações Metalúrgicas

A função mais importante da sinterização é criar ligações fortes e contínuas entre o que antes eram partículas separadas. Essas ligações são o que conferem à peça final sua resistência, dureza e tenacidade.

Aumento da Densidade e Redução da Porosidade

O "compacto verde" está cheio de pequenos espaços vazios, ou poros, entre as partículas de pó.

Durante a sinterização, à medida que os átomos se difundem e as partículas se aproximam, muitos desses poros são fechados. Esse processo, chamado densificação, aumenta a densidade da peça e contribui significativamente para sua resistência geral.

Compreendendo as Compensações

A sinterização é um ato de equilíbrio preciso. As propriedades finais do componente são diretamente controladas pelos parâmetros do ciclo de sinterização.

Temperatura e Tempo são Críticos

O grau de ligação e densificação é uma função tanto da temperatura quanto do tempo.

Temperaturas mais altas e tempos mais longos no forno levam a ligações mais fortes e maior densidade. No entanto, se a temperatura for muito alta, a peça pode empenar, encolher incontrolavelmente ou até mesmo começar a derreter, destruindo sua precisão dimensional.

O Papel da Atmosfera do Forno

A sinterização é realizada em uma atmosfera rigidamente controlada, tipicamente usando gases inertes ou redutores. Isso é essencial para evitar que o metal quente reaja com o oxigênio.

A oxidação impediria a ligação adequada entre as partículas e comprometeria severamente as propriedades mecânicas da peça final.

Porosidade Inerente como Característica ou Defeito

Embora a sinterização reduza a porosidade, raramente a elimina completamente. Para peças estruturais de alto desempenho, essa porosidade residual pode ser uma limitação, tornando as peças PM ligeiramente menos resistentes do que suas contrapartes forjadas e totalmente densas.

No entanto, essa porosidade também pode ser uma característica chave do design. Para produtos como rolamentos autolubrificantes, a rede de poros interconectados é intencionalmente preservada e impregnada com óleo.

Fazendo a Escolha Certa para o Seu Objetivo

Os objetivos específicos do processo de sinterização influenciam diretamente as características e o desempenho do componente final.

- Se o seu foco principal é a máxima resistência e densidade: Você precisará de temperaturas de sinterização mais altas e tempos de permanência mais longos para maximizar a ligação atômica e minimizar a porosidade interna.

- Se o seu foco principal é preservar dimensões precisas: Você deve usar temperaturas cuidadosamente controladas, muitas vezes mais baixas, para evitar encolhimento ou distorção, mesmo que isso signifique aceitar uma densidade final ligeiramente menor.

- Se o seu foco principal é criar uma peça porosa e autolubrificante: Você usará temperaturas mais baixas ou tempos mais curtos para criar uma rede de poros forte, mas intencionalmente interconectada, pronta para impregnação de óleo.

Em última análise, dominar o processo de sinterização é a chave para desbloquear as capacidades únicas da metalurgia do pó.

Tabela Resumo:

| Aspecto | O Que Acontece Durante a Sinterização |

|---|---|

| Processo | Aquecimento do 'compacto verde' abaixo do ponto de fusão para fundir as partículas. |

| Mecanismo | A difusão no estado sólido forma ligações atômicas (pescoços) entre as partículas. |

| Principais Mudanças | Aumenta a resistência, densidade e reduz a porosidade. |

| Atmosfera | Ambiente de forno controlado evita a oxidação. |

| Resultado | Transforma a forma frágil do pó em uma peça sólida e durável. |

Pronto para otimizar seu processo de sinterização para peças mais fortes e precisas? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para metalurgia do pó. Nossas soluções garantem controle preciso de temperatura e atmosferas ideais para fornos para máxima integridade da peça. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de fabricação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual função um forno de recozimento de alta temperatura desempenha na fabricação de Cd2SnO4? Alcançar pureza superior do alvo

- Como um forno de laboratório de bancada é utilizado no processamento de compósitos de espongina-atacamita? Obtenha Secagem Precisa de Materiais

- Como um forno mufla de alta temperatura contribui para a pesquisa da evolução da microestrutura em aço de terras raras?

- Qual é a diferença entre um forno mufla e um forno elétrico? Um guia para aquecimento de precisão

- Qual é a necessidade de um forno de secagem com controle programável para o ácido túngstico? Garanta o Controle de Alta Área Superficial

- Por que um forno mufla de alta temperatura é necessário para a calcinação de nanopartículas de NiO? Domine o Controle Preciso de Fase

- Qual o papel de um forno de sinterização de alta temperatura na formação da fase cristalina de Li4Ti5O12?

- Qual é o papel de um Forno Mufla no processamento de precipitados de oxalato para análise ICP-AES? Otimiza a Solubilidade da Amostra