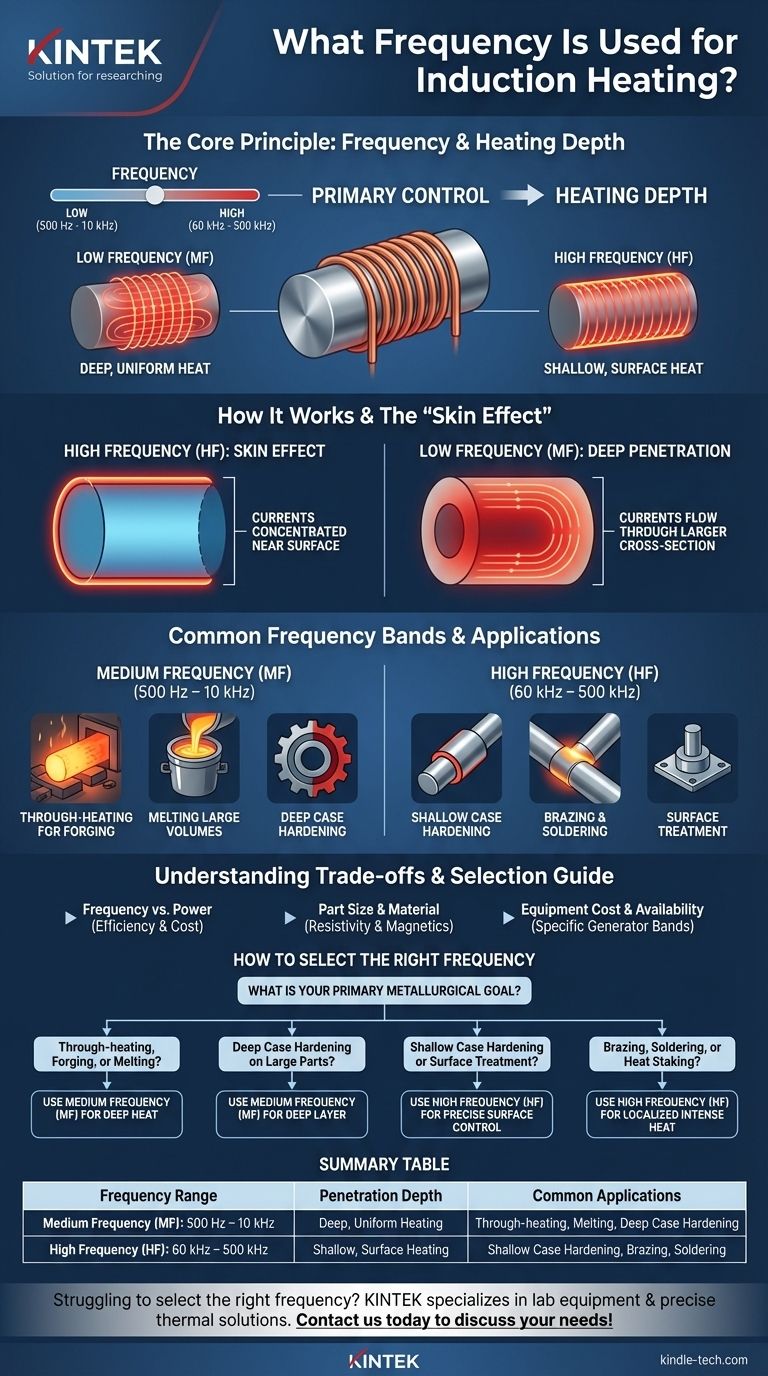

A frequência usada para aquecimento por indução não é um valor único, mas sim uma faixa selecionada com base na aplicação específica. Geralmente, os sistemas operam na faixa de Frequência Média (MF), de 500 Hz a 10 kHz, ou na faixa de Alta Frequência (HF), de 60 kHz a 500 kHz. A escolha entre elas depende inteiramente de quão fundo o calor precisa penetrar no material.

O princípio central a ser entendido é este: A frequência é o controle principal para a profundidade de aquecimento. Frequências baixas penetram profundamente em uma peça, enquanto frequências altas concentram o calor perto da superfície. Selecionar a frequência correta significa adequá-la ao resultado de aquecimento desejado.

O Princípio Central: Frequência e o "Efeito Pelicular"

Para escolher a frequência correta, você deve primeiro entender a física de como ela interage com o material que está aquecendo. Essa relação é fundamental para todo processo de indução.

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa uma bobina para gerar um campo magnético poderoso e rapidamente alternado. Quando uma peça condutora (como aço) é colocada dentro deste campo, ela induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), a fluir dentro da própria peça. A resistência do material a essas correntes gera calor preciso e rápido.

O Papel Crítico do "Efeito Pelicular"

A frequência da corrente alternada dita onde essas correntes parasitas fluem. Em frequências altas, as correntes são forçadas a fluir em uma camada fina perto da superfície da peça. Esse fenômeno é chamado de "efeito pelicular" (skin effect).

Inversamente, em frequências baixas, o campo magnético tem mais tempo para penetrar mais fundo no material antes de reverter, permitindo que as correntes parasitas fluam através de uma seção transversal muito maior da peça.

Bandas de Frequência Comuns e Suas Aplicações

A escolha da frequência mapeia-se diretamente para o processo industrial que você precisa realizar. O equipamento é tipicamente projetado para operar dentro de uma de duas bandas principais.

Frequência Média (MF): 500 Hz – 10 kHz

Esta faixa de frequência mais baixa é definida pela sua capacidade de gerar calor profundo e uniforme. A frequência mais baixa supera o efeito pelicular, permitindo que a energia penetre bem na peça de trabalho.

Isso torna a MF ideal para aplicações que exigem calor profundo, como aquecimento total de tarugos para forjamento, fusão de grandes volumes de metal ou criação de camadas de têmpera profundas em peças de grande diâmetro, como engrenagens e eixos.

Alta Frequência (HF): 60 kHz – 500 kHz

Esta faixa de frequência mais alta aproveita o efeito pelicular para concentrar a energia em uma camada muito rasa perto da superfície. O aquecimento é extremamente rápido e localizado.

A HF é a escolha padrão para têmpera superficial rasa, onde você precisa de uma superfície dura e resistente ao desgaste sem afetar as propriedades do núcleo da peça. Também é perfeita para brasagem e soldagem, pois pode aquecer rapidamente uma junta sem perturbar o material circundante.

Entendendo as Compensações (Trade-offs)

Embora a frequência seja o fator principal para a profundidade do calor, ela não existe isoladamente. Outras variáveis interagem com ela, criando um sistema de compensações que você deve considerar.

Frequência vs. Potência

O efeito de aquecimento é uma função tanto da frequência quanto da potência. Para algumas peças de trabalho, um resultado semelhante pode ser alcançado com um sistema de baixa potência e alta frequência ou um sistema de maior potência e frequência média. A decisão geralmente se resume à eficiência e ao custo do equipamento.

Tamanho e Material da Peça

As características físicas da peça de trabalho são cruciais. Uma peça muito grande pode exigir uma frequência mais baixa simplesmente para permitir que a energia penetre efetivamente em seu núcleo. A resistividade elétrica e as propriedades magnéticas do material também influenciam como ele responde a uma determinada frequência.

Custo e Disponibilidade do Equipamento

As fontes de alimentação de aquecimento por indução são projetadas para operar dentro de uma banda de frequência específica. Um gerador construído para aplicações MF não pode ser usado para processos HF. Portanto, a seleção é também uma consideração prática baseada no equipamento necessário para o trabalho e seu custo associado.

Como Selecionar a Faixa de Frequência Correta

Sua escolha deve ser sempre guiada pelo resultado metalúrgico que você precisa alcançar. Use as seguintes diretrizes para tomar uma decisão.

- Se seu foco principal for aquecimento total, forjamento ou fusão: Use uma frequência mais baixa na faixa de Frequência Média (MF) para garantir que toda a massa da peça atinja a temperatura.

- Se seu foco principal for têmpera profunda em peças grandes: Uma frequência mais baixa (MF) é necessária para levar o calor fundo o suficiente para criar uma camada temperada substancial.

- Se seu foco principal for têmpera superficial rasa ou tratamento de superfície: Use uma frequência mais alta na faixa de Alta Frequência (HF) para controle preciso sobre uma fina camada superficial.

- Se seu foco principal for brasagem, soldagem ou fixação térmica (heat staking): Uma frequência mais alta (HF) é quase sempre superior para localizar calor intenso na junta.

Ao entender a ligação direta entre frequência e profundidade de calor, você pode selecionar o processo certo para seu objetivo de engenharia específico.

Tabela de Resumo:

| Faixa de Frequência | Profundidade de Penetração | Aplicações Comuns |

|---|---|---|

| Frequência Média (MF): 500 Hz – 10 kHz | Aquecimento profundo e uniforme | Aquecimento total para forjamento, fusão, têmpera profunda |

| Alta Frequência (HF): 60 kHz – 500 kHz | Aquecimento superficial e raso | Têmpera superficial rasa, brasagem, soldagem |

Com dificuldades para selecionar a frequência de aquecimento por indução correta para o seu processo? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para aplicações térmicas precisas. Nossa equipe pode ajudá-lo a escolher o sistema ideal para têmpera profunda, brasagem ou tratamentos superficiais — garantindo eficiência e desempenho. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

As pessoas também perguntam

- Quais são os usos da haste de carboneto de silício? A Solução Definitiva de Aquecimento para Temperaturas Extremas

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera

- Para que é utilizada a haste de carboneto de silício aquecida a alta temperatura? Um Elemento de Aquecimento de Primeira Linha para Ambientes Extremos

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação