Em um forno, a principal transferência de energia envolve a conversão de uma energia-fonte — tipicamente química (do combustível) ou elétrica — em energia térmica, que é então entregue a um material alvo. Esta entrega de calor ocorre por meio de uma combinação de três mecanismos fundamentais: convecção, condução e radiação. O processo específico, como recozimento ou fundição, dita qual desses mecanismos é o mais crítico.

O princípio central de um forno não é apenas gerar calor, mas gerenciar sua transferência. A eficiência e o sucesso de qualquer operação de forno dependem do controle da interação entre convecção (movimento do fluido), radiação (ondas eletromagnéticas) e condução (contato direto) para fornecer a quantidade certa de energia ao lugar certo na hora certa.

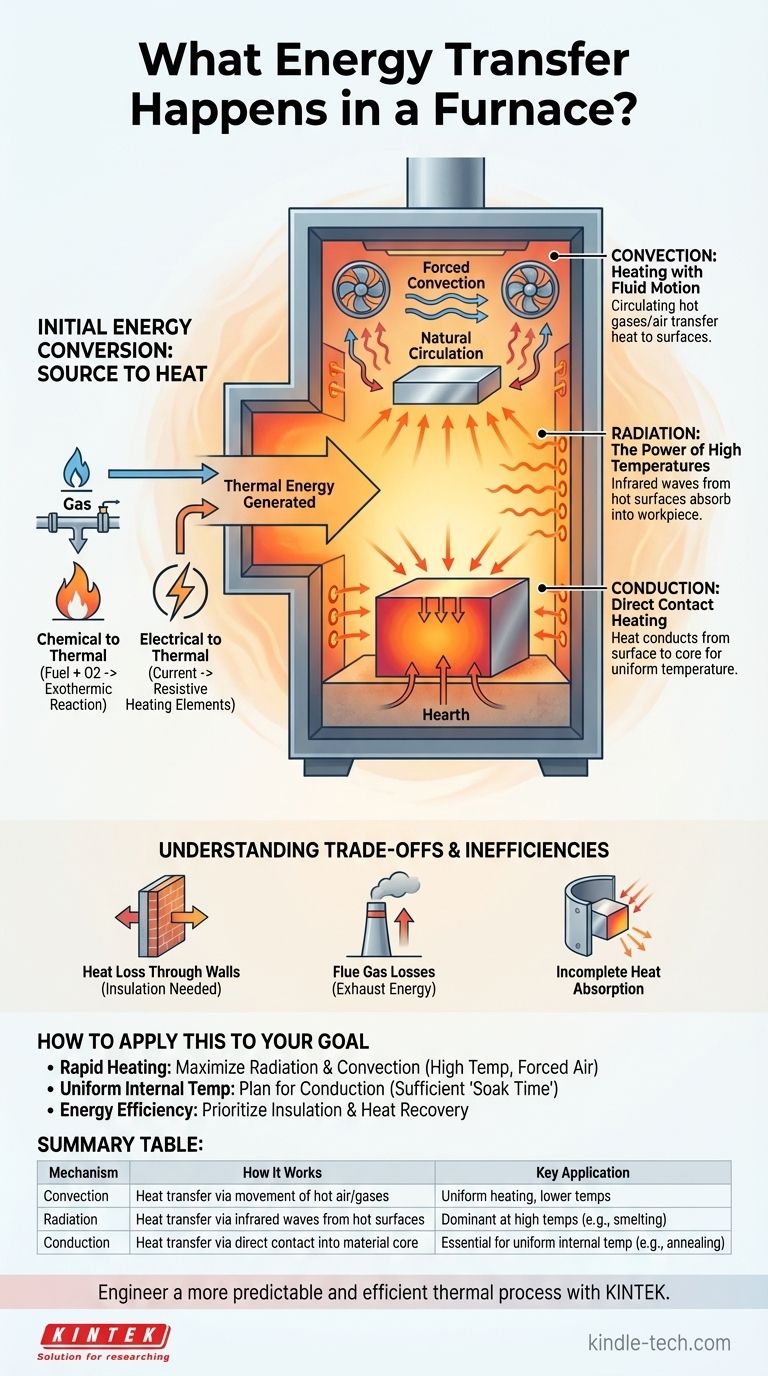

A Conversão Inicial de Energia: Da Fonte ao Calor

Antes que o calor possa ser transferido para o material, ele deve primeiro ser gerado. Isso acontece de uma de duas maneiras principais.

Energia Química para Térmica

Em fornos de combustão, combustíveis como gás natural, óleo ou carvão reagem com o oxigênio em uma reação exotérmica. Este processo químico libera uma tremenda quantidade de energia na forma de gases de alta temperatura e chama radiante.

Energia Elétrica para Térmica

Fornos elétricos não utilizam combustão. Em vez disso, eles passam uma corrente elétrica alta através de elementos de aquecimento resistivos. A resistência desses elementos faz com que aqueçam significativamente, convertendo energia elétrica diretamente em energia térmica que irradia para a câmara do forno.

Os Três Pilares da Transferência de Calor em um Forno

Uma vez que o calor é gerado, ele se move da fonte (chama ou elemento de aquecimento) para a peça de trabalho (o material que está sendo aquecido) por meio de uma combinação dos seguintes mecanismos.

Convecção: Aquecimento com Movimento de Fluido

Convecção é a transferência de calor por meio do movimento de um fluido, neste caso, o ar quente ou os gases de combustão dentro do forno. Esses gases quentes circulam, transferindo energia térmica para as paredes do forno e para a superfície do material que está sendo aquecido.

Em muitos fornos, ventiladores são usados para criar "convecção forçada", o que aumenta drasticamente a taxa de transferência de calor e ajuda a garantir uma distribuição de temperatura mais uniforme, especialmente em faixas de temperatura mais baixas.

Radiação: O Poder das Altas Temperaturas

À medida que os objetos ficam mais quentes, eles irradiam energia térmica na forma de ondas eletromagnéticas (especificamente radiação infravermelha). As paredes do forno intensamente quentes (refratárias) e os próprios elementos de aquecimento tornam-se fontes poderosas de radiação.

Essa energia irradiada viaja em linha reta e é absorvida pela superfície da peça de trabalho, fazendo com que sua temperatura aumente. Nas altas temperaturas exigidas para processos como a fundição, a radiação é frequentemente o modo dominante de transferência de calor.

Condução: Aquecimento por Contato Direto

Condução é a transferência de calor por meio de contato físico direto. O calor chega primeiro à superfície do material por convecção e radiação, e então se conduz da superfície para o núcleo do material.

Este processo é fundamental para alcançar uma temperatura interna uniforme, o que é essencial para processos metalúrgicos como o recozimento. A taxa de condução depende da condutividade térmica do material. O calor também se conduz do leito do forno para qualquer parte da peça de trabalho que esteja assentada sobre ele.

Entendendo as Compensações e Ineficiências

Nenhuma transferência de energia é perfeitamente eficiente. Entender onde a energia é perdida é fundamental para projetar e operar um forno eficaz.

Perda de Calor Através das Paredes

As paredes do forno são pesadamente isoladas com materiais refratários, mas algum calor sempre se conduz através delas e é perdido para o ambiente circundante por convecção e radiação da carcaça externa do forno. Esta é uma fonte primária de ineficiência energética.

Perdas de Gás de Exaustão

Em fornos de combustão, os gases quentes produzidos pela queima do combustível devem eventualmente ser exauridos através de uma chaminé ou duto. Esse exaustor carrega consigo uma quantidade significativa de energia térmica, representando uma perda de energia grande e muitas vezes inevitável.

Absorção Incompleta de Calor

Nem toda a energia irradiada da fonte de calor e das paredes atinge a peça de trabalho. Alguma energia pode ser perdida através de aberturas ou reabsorvida por outras partes da estrutura do forno, reduzindo a eficiência geral da transferência para o material pretendido.

Como Aplicar Isso ao Seu Objetivo

A dominância de cada mecanismo de transferência de calor está diretamente relacionada ao processo que você está tentando alcançar.

- Se seu foco principal é o aquecimento rápido de uma grande área de superfície: Seu objetivo é maximizar a transferência de calor radiante e convectivo operando em altas temperaturas e, se possível, usando circulação de ar forçada.

- Se seu foco principal é alcançar uma temperatura interna uniforme (como no recozimento): Você deve planejar a condução permitindo tempo de "imersão" suficiente em uma temperatura estável para que o calor penetre da superfície ao núcleo.

- Se seu foco principal é a eficiência energética: Seu projeto deve priorizar isolamento de alta qualidade para minimizar as perdas por condução através das paredes e, potencialmente, incluir trocadores de calor para recuperar energia dos gases de exaustão.

Ao entender essas transferências fundamentais de energia, você passa de simplesmente usar um forno para realmente projetar um processo térmico previsível e eficiente.

Tabela Resumo:

| Mecanismo | Como Funciona | Aplicação Principal |

|---|---|---|

| Convecção | Transferência de calor por meio do movimento de ar/gases quentes | Aquecimento uniforme, especialmente em temperaturas mais baixas |

| Radiação | Transferência de calor por ondas infravermelhas de superfícies quentes | Método dominante em altas temperaturas (ex: fundição) |

| Condução | Transferência de calor por contato direto para o núcleo do material | Essencial para temperatura interna uniforme (ex: recozimento) |

Projete um processo térmico mais previsível e eficiente com a KINTEK.

Compreender a transferência de energia é o primeiro passo; aplicá-la de forma eficaz é o próximo. Se seu objetivo é aquecimento rápido da superfície, temperaturas internas uniformes ou maximização da eficiência energética, o equipamento de laboratório certo é crucial.

A KINTEK é especializada em fornos e consumíveis de laboratório de precisão, projetados para oferecer controle superior sobre convecção, condução e radiação. Ajudamos os laboratórios a alcançar resultados consistentes e repetíveis, ao mesmo tempo que otimizamos o uso de energia.

Pronto para otimizar a operação do seu forno? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação específica e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- Como usar um forno mufla em um laboratório? Um guia passo a passo para operação segura e precisa

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Qual é o uso do forno mufla em produtos farmacêuticos? Essencial para a Pureza e Controle de Qualidade

- Qual é o uso do forno mufla em química? Obtenha aquecimento livre de contaminantes para análises precisas