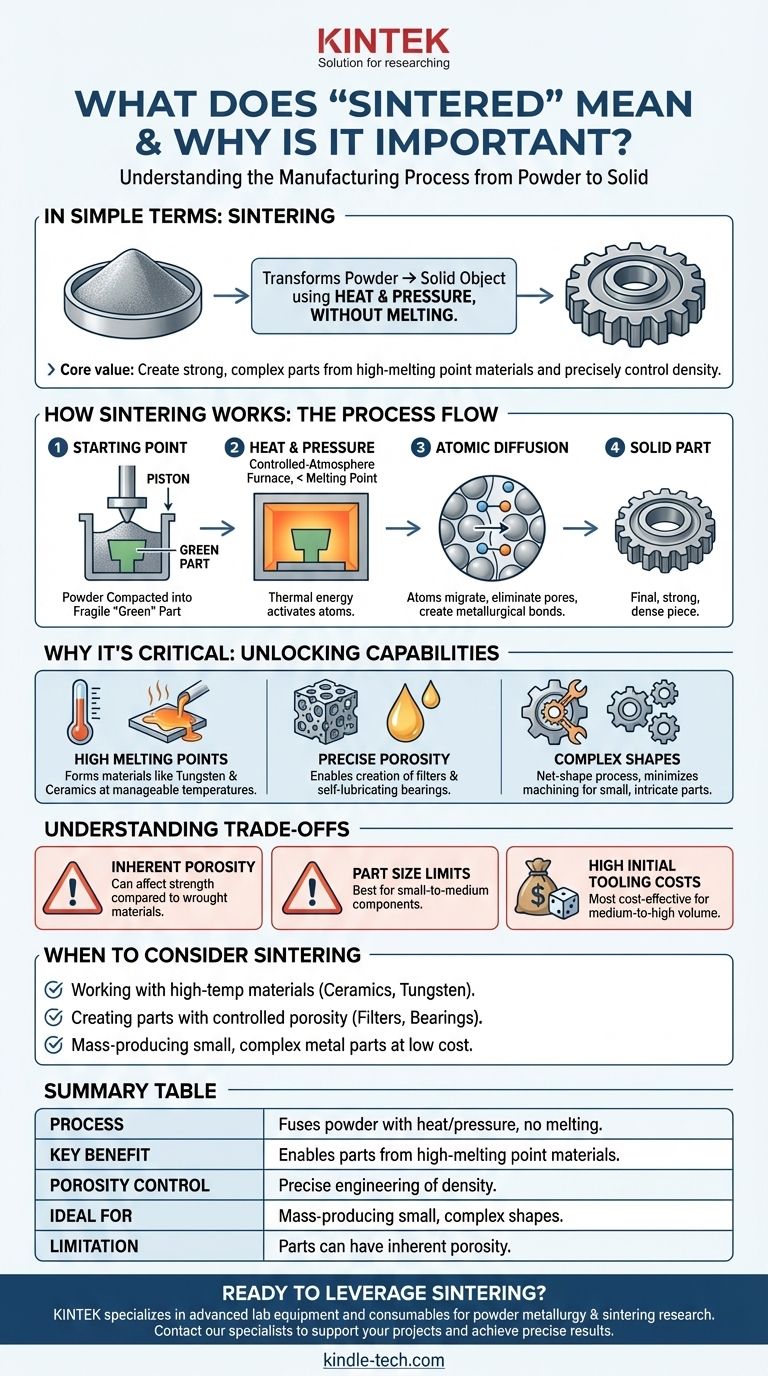

Em termos simples, "sinterização" é um processo de fabricação que transforma um pó em um objeto sólido usando calor e pressão. Crucialmente, isso acontece sem derreter o material, permitindo a criação de componentes de metais e cerâmicas que seriam difíceis de formar de outra forma.

O valor central da sinterização reside na sua capacidade de criar peças fortes e complexas a partir de materiais com pontos de fusão extremamente altos ou de controlar precisamente a densidade e porosidade finais de uma peça, o que é impossível com os métodos tradicionais de fusão e fundição.

Como a Sinterização Funciona: Do Pó à Peça Sólida

Sinterização não é fusão. É um processo único em estado sólido onde partículas individuais se fundem, mudando fundamentalmente a estrutura do material.

O Ponto de Partida: Uma Camada de Pó

O processo começa com um pó fino de um material específico, como uma liga metálica, cerâmica ou uma mistura composta. Este pó é frequentemente colocado em uma matriz ou molde e compactado sob pressão para formar uma peça "verde", que é frágil, mas mantém sua forma.

O Papel do Calor e da Pressão

A peça verde é então aquecida em um forno de atmosfera controlada a uma temperatura abaixo do seu ponto de fusão. Esta energia térmica faz com que os átomos dentro das partículas de pó se tornem altamente ativos.

Difusão Atômica: A Ciência no Núcleo

Nessas temperaturas elevadas, os átomos começam a migrar através das fronteiras das partículas adjacentes. Este processo, conhecido como difusão atômica, elimina os poros entre as partículas e cria fortes ligações metalúrgicas, soldando efetivamente o pó em uma única peça densa.

Por Que a Sinterização é um Processo de Fabricação Crítico

Compreender a sinterização é fundamental para entender como muitos componentes modernos de alto desempenho são feitos. O processo desbloqueia capacidades que outros métodos não conseguem igualar.

Criação de Peças com Altos Pontos de Fusão

Para materiais como tungstênio (que derrete a 3.422°C) ou cerâmicas avançadas, fundi-los e moldá-los é frequentemente impraticável ou impossível. A sinterização oferece uma maneira de formar esses materiais em componentes utilizáveis e sólidos em temperaturas mais baixas e mais gerenciáveis.

Obtenção de Porosidade e Densidade Precisas

Como o processo começa com pó, os fabricantes podem controlar precisamente a densidade final da peça. Isso permite a criação de componentes intencionalmente porosos, como filtros ou rolamentos autolubrificantes projetados para reter óleo.

Fabricação de Formas Complexas

A sinterização é um processo de forma líquida (ou quase líquida). Isso significa que as peças saem do forno muito próximas de suas dimensões finais, minimizando a necessidade de usinagem secundária cara e dispendiosa. Isso é ideal para produzir grandes quantidades de peças pequenas e intrincadas, como engrenagens e conectores.

Compreendendo as Compensações

Como qualquer técnica de fabricação, a sinterização possui limitações específicas que são críticas para considerar durante a fase de projeto e seleção de materiais.

Porosidade Inerente e Propriedades Mecânicas

A menos que sejam tomadas etapas secundárias, as peças sinterizadas quase sempre retêm algum nível de porosidade microscópica. Isso pode torná-las menos fortes ou mais quebradiças do que componentes forjados ou usinados a partir de um bloco sólido e totalmente denso do mesmo material.

Limitações no Tamanho da Peça

A necessidade de pressão uniforme durante a compactação e calor uniforme durante a sinterização impõe limites práticos ao tamanho dos componentes que podem ser produzidos. O processo é mais adequado para peças de tamanho pequeno a médio.

Altos Custos Iniciais de Ferramental

As matrizes de aço temperado usadas para prensar o pó em seu estado verde podem ser caras de criar. Este investimento inicial significa que a sinterização é mais econômica para corridas de produção de volume médio a alto, onde o custo da ferramenta pode ser amortizado em muitas peças.

Quando Considerar a Sinterização para o Seu Projeto

A escolha de um processo de fabricação depende inteiramente do seu material, geometria e volume de produção.

- Se seu foco principal é trabalhar com materiais de alta temperatura como cerâmicas ou tungstênio: A sinterização não é apenas uma opção; é frequentemente o método de fabricação mais viável ou o único prático.

- Se seu foco principal é criar peças com porosidade controlada para aplicações como filtros ou rolamentos: A sinterização oferece um nível único de controle sobre a densidade que é inigualável pela fundição ou usinagem.

- Se seu foco principal é a produção em massa de pequenas peças metálicas complexas a um baixo custo por unidade: A sinterização pode ser significativamente mais econômica do que a usinagem CNC, uma vez que os custos iniciais de ferramental sejam cobertos.

Compreender a sinterização permite que você selecione o processo certo para criar componentes com propriedades únicas e altamente engenheiradas.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Fundir pó em um sólido usando calor e pressão, sem derreter o material. |

| Principal Benefício | Permite a criação de peças a partir de materiais com pontos de fusão extremamente altos. |

| Controle de Porosidade | Permite engenharia precisa da densidade, de peças totalmente densas a intencionalmente porosas. |

| Ideal Para | Produção em massa de formas pequenas e complexas (engrenagens, filtros) com desperdício mínimo de material. |

| Limitação | As peças podem ter porosidade inerente, potencialmente afetando a resistência em comparação com materiais forjados. |

Pronto para aproveitar a sinterização para seus componentes de alto desempenho?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para pesquisa e desenvolvimento em metalurgia do pó e processos de sinterização. Seja você experimentando novos materiais ou aumentando a produção, nossa experiência pode ajudá-lo a alcançar resultados precisos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os projetos de sinterização do seu laboratório e ajudá-lo a criar peças mais fortes e complexas.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

As pessoas também perguntam

- Como um forno de alta temperatura contribui para o tratamento térmico pós-síntese de compósitos Fe-Cr-Mn-Mo-N-C?

- O que é a incineração na análise mineral? Etapas Chave para uma Análise Elementar Precisa

- Qual é a função crítica de um forno de alta temperatura na preparação de escovas de carbono MEC? Otimizar a Superfície do Bio-Ânodo

- Como funciona um forno de resistência? Desvendando a Ciência do Aquecimento Elétrico

- Quais são as vantagens e desvantagens do forno mufla? Alcance Pureza Absoluta e Controle em Seu Laboratório

- O que é um forno de micro-ondas? Desbloqueie um Aquecimento Mais Rápido e Uniforme para Materiais Avançados

- Que coisa é determinada no teor de cinzas? Meça o Material Inorgânico para Controle de Qualidade

- Qual é o propósito de um auxiliar de sinterização? Alcançar Temperaturas Mais Baixas e Maior Densidade