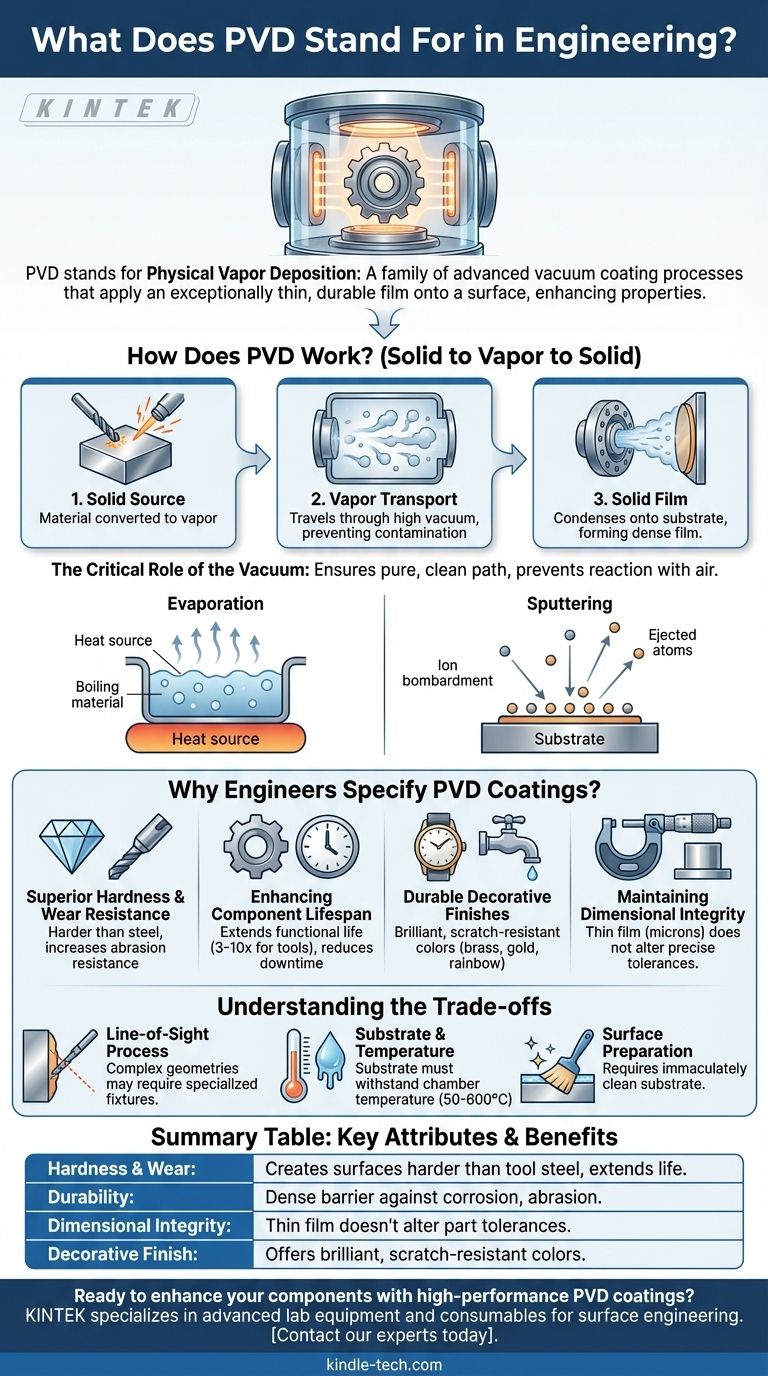

Em engenharia e manufatura, PVD significa Deposição Física de Vapor. É uma família de processos avançados de revestimento a vácuo usados para aplicar uma película excepcionalmente fina, mas altamente durável, na superfície de um componente, melhorando fundamentalmente suas propriedades sem alterar sua estrutura subjacente.

A Deposição Física de Vapor não é meramente um revestimento; é uma técnica de engenharia de superfície. Ela transforma um material padrão em uma versão de alto desempenho, ligando uma nova superfície funcional a ele em um nível quase atômico.

Como Funciona a Deposição Física de Vapor?

Para entender por que o PVD é tão eficaz, você deve primeiro compreender seus princípios fundamentais. Todo o processo ocorre dentro de uma câmara de alto vácuo, que é um elemento crítico.

O Princípio Central: Sólido para Vapor para Sólido

Em sua essência, o PVD envolve três etapas. Primeiro, um material-fonte sólido (como titânio, cromo ou alumínio) é convertido em vapor. Segundo, esse vapor viaja através da câmara de vácuo. Terceiro, ele se condensa nos componentes alvo, formando uma película fina, densa e firmemente ligada.

O Papel Crítico do Vácuo

O processo deve ocorrer em vácuo para evitar que o material de revestimento vaporizado reaja com o ar. Se partículas de oxigênio ou nitrogênio estivessem presentes, elas contaminariam a película, comprometendo sua integridade e adesão. O vácuo garante um caminho puro e limpo da fonte para o substrato.

Dois Métodos Primários: Evaporação e Sputtering

Embora existam muitas variações, a maioria dos processos PVD se enquadra em duas categorias principais.

A Evaporação usa calor para "ferver" o material-fonte até que ele evapore. O Sputtering usa uma abordagem diferente, bombardeando o material-fonte com íons de alta energia, que fisicamente derrubam átomos da superfície como bolas de bilhar microscópicas.

Por Que os Engenheiros Especificam Revestimentos PVD?

Os engenheiros escolhem o PVD não por si só, mas pelos problemas específicos e de alto valor que ele resolve. Os revestimentos resultantes oferecem benefícios que são difíceis ou impossíveis de alcançar com outros métodos, como pintura ou eletrodeposição tradicional.

Desbloqueando Dureza Superior e Resistência ao Desgaste

Revestimentos PVD como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) são extremamente duros — muitas vezes mais duros do que o substrato de aço ao qual são aplicados. Isso aumenta drasticamente a resistência de um componente à abrasão, erosão e engripamento, tornando-o ideal para ferramentas de corte, moldes e rolamentos.

Aumentando a Vida Útil do Componente

Ao criar uma barreira durável contra o desgaste e a corrosão, os revestimentos PVD podem prolongar significativamente a vida útil funcional de uma peça. Uma broca revestida com PVD, por exemplo, pode durar de três a dez vezes mais do que uma sem revestimento, reduzindo o tempo de inatividade e os custos de substituição.

Alcançando Acabamentos Decorativos Duráveis

O PVD também é usado para criar acabamentos decorativos brilhantes e duráveis. Como a película é tão resistente, ela oferece cores (de tons de latão e ouro a efeitos preto, azul e arco-íris) que são muito mais resistentes a arranhões e desbotamento do que tinta ou revestimento tradicional. Você vê isso em relógios de alta qualidade, torneiras e ferragens arquitetônicas.

Mantendo a Integridade Dimensional

As películas são incrivelmente finas, tipicamente apenas alguns mícrons (milésimos de milímetro). Isso significa que o processo de revestimento adiciona material insignificante e não altera as dimensões ou tolerâncias precisas da peça subjacente, um fator crítico para componentes de alta precisão, como peças de motor ou implantes médicos.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é uma solução universal. Um consultor técnico eficaz também deve considerar suas limitações para tomar uma decisão informada.

É um Processo de Linha de Visada

O material vaporizado viaja em linha relativamente reta da fonte para o substrato. Isso significa que qualquer superfície que esteja "escondida" ou bloqueada — como o interior de um tubo longo e estreito — não receberá um revestimento uniforme. Peças complexas frequentemente exigem acessórios especializados e rotação para garantir uma cobertura uniforme.

Considerações de Substrato e Temperatura

Os processos PVD geram calor, e o substrato deve ser capaz de suportar a temperatura da câmara, que pode variar de 50°C a mais de 600°C, dependendo do método e revestimento específicos. Isso o torna inadequado para muitos plásticos de baixo ponto de fusão e requer gerenciamento cuidadoso para metais sensíveis à temperatura.

A Preparação da Superfície é Fundamental

O sucesso do PVD depende inteiramente da limpeza do substrato. A superfície do componente deve estar impecavelmente limpa, livre de óleos, óxidos e quaisquer outros contaminantes. Isso frequentemente requer um processo de limpeza intensivo e multiestágio que adiciona custo e complexidade ao fluxo de trabalho de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tratamento de superfície correto requer uma compreensão clara do seu objetivo principal. O PVD é uma escolha orientada para o desempenho, não uma alternativa de baixo custo.

- Se o seu foco principal é a máxima resistência ao desgaste e vida útil da ferramenta: O PVD é uma excelente escolha para ferramentas de corte, matrizes de conformação e componentes de alto desgaste onde o desempenho justifica o custo.

- Se o seu foco principal é a resistência à corrosão em um ambiente desafiador: A natureza densa e não porosa dos revestimentos PVD fornece uma barreira inerte que pode superar significativamente muitos outros tipos de revestimento.

- Se o seu foco principal é um acabamento decorativo durável e de alta qualidade: O PVD oferece uma ampla gama de cores com muito maior resistência a arranhões e longevidade do que tinta ou revestimento simples.

- Se o seu componente possui geometrias internas complexas: Avalie cuidadosamente a limitação da linha de visada e considere processos alternativos como Deposição Química de Vapor (CVD) ou niquelagem química.

Em última análise, compreender o PVD permite que você aprimore estrategicamente as propriedades da superfície de um componente sem comprometer sua integridade estrutural central.

Tabela Resumo:

| Atributo Chave | Benefício do Revestimento PVD |

|---|---|

| Dureza e Desgaste | Cria superfícies mais duras que o aço-ferramenta, estendendo a vida útil do componente em 3-10x. |

| Durabilidade | Fornece uma barreira densa e não porosa contra corrosão, abrasão e desbotamento. |

| Integridade Dimensional | Aplica uma película fina (alguns mícrons) que não altera as tolerâncias da peça. |

| Acabamento Decorativo | Oferece cores brilhantes e resistentes a arranhões para aplicações de alta qualidade. |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossas soluções ajudam você a alcançar resistência superior ao desgaste, vida útil prolongada da peça e acabamentos decorativos duráveis. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PVD pode atender às suas necessidades específicas de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

As pessoas também perguntam

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Quantos tipos de técnicas de deposição em fase de vapor existem? PVD vs. CVD Explicado

- O que significa pulverização catódica PVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- Qual é a frequência de RF para sputtering? Desbloqueando o Padrão para Materiais Isolantes