Em resumo, um aquecedor por indução pode derreter qualquer material que seja eletricamente condutor. Isso inclui praticamente todos os metais, como aço, ferro, ouro, prata, cobre, alumínio e latão. O processo é notavelmente eficiente porque aquece o material diretamente de dentro, sem qualquer contato físico ou chama aberta.

O fator crítico para a fusão por indução não é o ponto de fusão do material, mas sim sua capacidade de conduzir eletricidade. Se um material puder ter uma corrente elétrica induzida nele, um sistema de indução suficientemente potente pode ser configurado para derretê-lo.

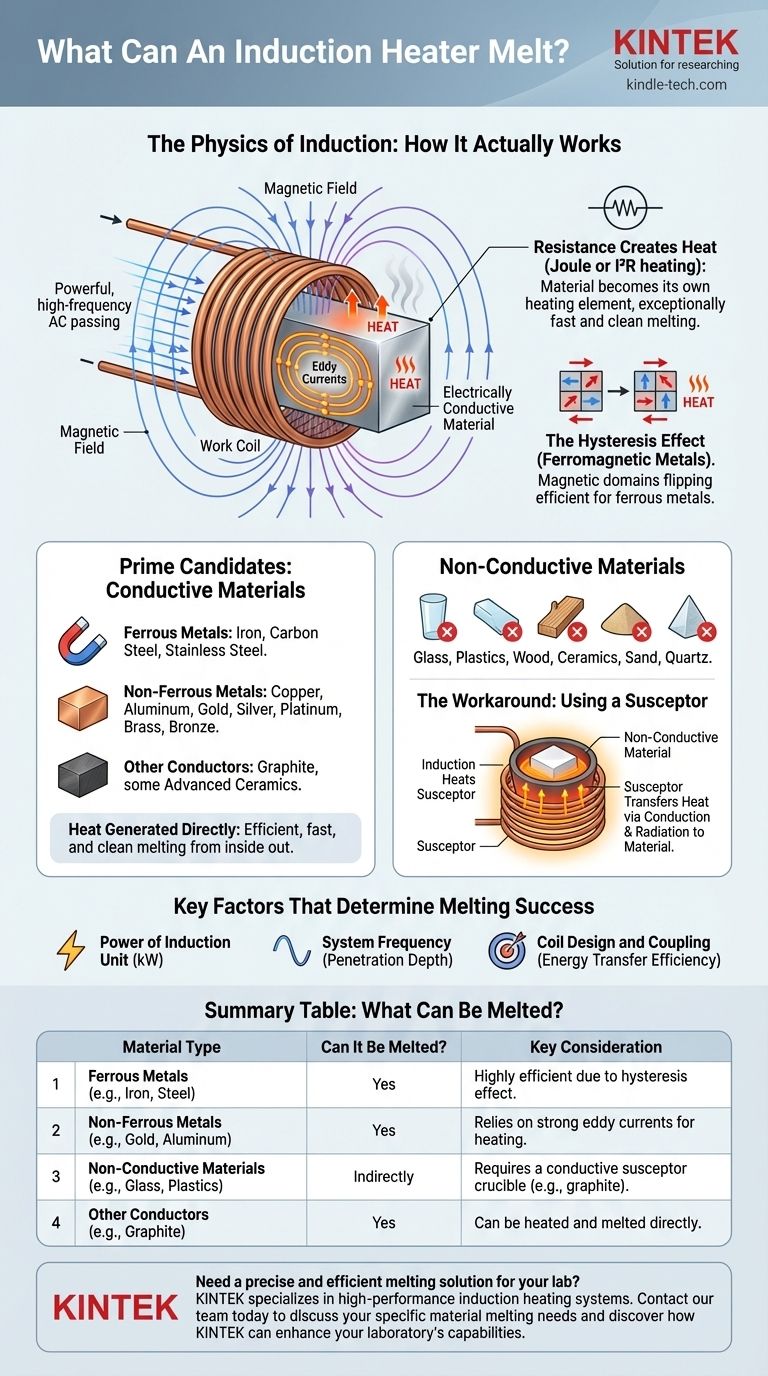

A Física da Indução: Como Realmente Funciona

Para entender o que a indução pode derreter, você deve primeiro entender como ela gera calor. O processo é uma aplicação inteligente do eletromagnetismo.

O Papel da Bobina de Trabalho

Um aquecedor por indução usa uma bobina de cobre, conhecida como bobina de trabalho. Uma corrente alternada (CA) poderosa e de alta frequência é passada através desta bobina.

Isso cria um campo magnético intenso e em rápida mudança no espaço dentro e ao redor da bobina.

Induzindo Correntes Parasitas (Eddy Currents)

Quando um material eletricamente condutor é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do próprio material. Estas são chamadas de correntes parasitas (eddy currents).

A Resistência Cria Calor

O material que está sendo aquecido possui uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência causa um atrito imenso em nível atômico, o que gera calor preciso e rápido. Isso é conhecido como aquecimento Joule ou I²R.

O material efetivamente se torna seu próprio elemento de aquecimento, permitindo uma fusão excepcionalmente rápida e limpa de dentro para fora.

O Efeito Histerese (Metais Ferromagnéticos)

Para metais magnéticos como ferro e aço, ocorre um efeito de aquecimento secundário. O campo magnético em rápida mudança faz com que os domínios magnéticos dentro do material girem rapidamente para frente e para trás, criando atrito interno e calor adicionais.

Esse efeito, chamado de aquecimento por histerese, torna a indução especialmente eficiente para derreter metais ferrosos. No entanto, ele deixa de funcionar assim que o metal atinge sua temperatura de Curie e perde suas propriedades magnéticas.

Quais Materiais Podem Ser Derretidos?

Os princípios acima ditam exatamente o que pode e o que não pode ser derretido com esta tecnologia.

Candidatos Principais: Materiais Condutores

Qualquer material que conduza eletricidade prontamente é um candidato principal para a fusão por indução. Isso inclui:

- Metais Ferrosos: Ferro, aço carbono, aço inoxidável.

- Metais Não Ferrosos: Cobre, alumínio, ouro, prata, platina, latão, bronze.

- Outros Condutores: Grafite e algumas cerâmicas avançadas também podem ser aquecidas e derretidas.

O Desafio com Materiais Não Condutores

Materiais que são isolantes elétricos não podem ser aquecidos diretamente por indução. O campo magnético passa através deles sem induzir correntes parasitas significativas.

Este grupo inclui vidro, plásticos, madeira, cerâmicas, areia e quartzo.

A Solução: Usando um Susceptor

Para derreter um material não condutor, você pode usar uma solução inteligente. O material é colocado dentro de um recipiente feito de um material condutor, como um cadinho de grafite ou carbeto de silício.

O campo de indução aquece o cadinho, que é chamado de susceptor. O cadinho então transfere seu calor para o material não condutor no interior por condução térmica e radiação, fazendo com que ele derreta.

Fatores Chave que Determinam o Sucesso da Fusão

Simplesmente ter um material condutor não é a única variável. O sucesso e a eficiência do processo de fusão dependem de alguns fatores críticos.

Potência da Unidade de Indução

A potência do aquecedor, medida em quilowatts (kW), deve ser suficiente para superar a perda de calor do material e atingir seu ponto de fusão. Derreter um cadinho grande de aço requer significativamente mais potência do que derreter uma pequena quantidade de ouro.

Frequência do Sistema

A frequência da corrente alternada afeta a profundidade de penetração do calor (o "efeito pelicular"). Frequências mais baixas penetram mais profundamente e são melhores para derreter lingotes maiores, enquanto frequências mais altas são adequadas para amostras menores ou aquecimento de superfície.

Design da Bobina e Acoplamento

A eficiência da transferência de energia depende muito do design da bobina de trabalho e de sua proximidade com o material. Uma bobina que está intimamente "acoplada" à peça de trabalho transferirá energia de forma muito mais eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal for derreter metais ferrosos (ferro, aço): A indução é excepcionalmente eficaz e muitas vezes o método preferido devido ao poder combinado de correntes parasitas e aquecimento por histerese.

- Se o seu foco principal for derreter metais não ferrosos (ouro, cobre, alumínio): A indução é uma solução limpa, rápida e precisa que depende da indução de fortes correntes parasitas nesses materiais altamente condutores.

- Se o seu foco principal for derreter materiais não condutores (vidro, sais): Você deve planejar usar um cadinho condutor (um susceptor) para aquecer indiretamente seu material com o campo de indução.

Ao entender esses princípios básicos, você pode determinar com confiança se o aquecimento por indução é a solução precisa e eficiente para suas necessidades de fusão de materiais.

Tabela Resumo:

| Tipo de Material | Pode Ser Derretido? | Consideração Principal |

|---|---|---|

| Metais Ferrosos (ex: Ferro, Aço) | Sim | Altamente eficiente devido ao efeito histerese. |

| Metais Não Ferrosos (ex: Ouro, Cobre, Alumínio) | Sim | Depende de fortes correntes parasitas para aquecimento. |

| Materiais Não Condutores (ex: Vidro, Plásticos) | Indiretamente | Requer um cadinho susceptor condutor (ex: grafite). |

| Outros Condutores (ex: Grafite) | Sim | Pode ser aquecido e derretido diretamente. |

Precisa de uma solução de fusão precisa e eficiente para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução adaptados para a fusão de uma ampla gama de materiais condutores. Se você trabalha com metais preciosos, ligas ou precisa de uma configuração baseada em susceptor para aplicações especializadas, nossos especialistas podem ajudá-lo a configurar o sistema certo para resultados superiores.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de fusão de materiais e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de análise de cinzas? Métodos de Cinzas Secas vs. Úmidas Explicados

- Como o calor afeta a resistência do material? Entendendo a Degradação Térmica e a Falha por Fluência

- Qual é o ponto crítico do tratamento térmico? Domine a Chave para a Transformação do Aço

- A brasagem adere ao ferro fundido? Uma solução de união a baixa temperatura para reparos sem rachaduras

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior