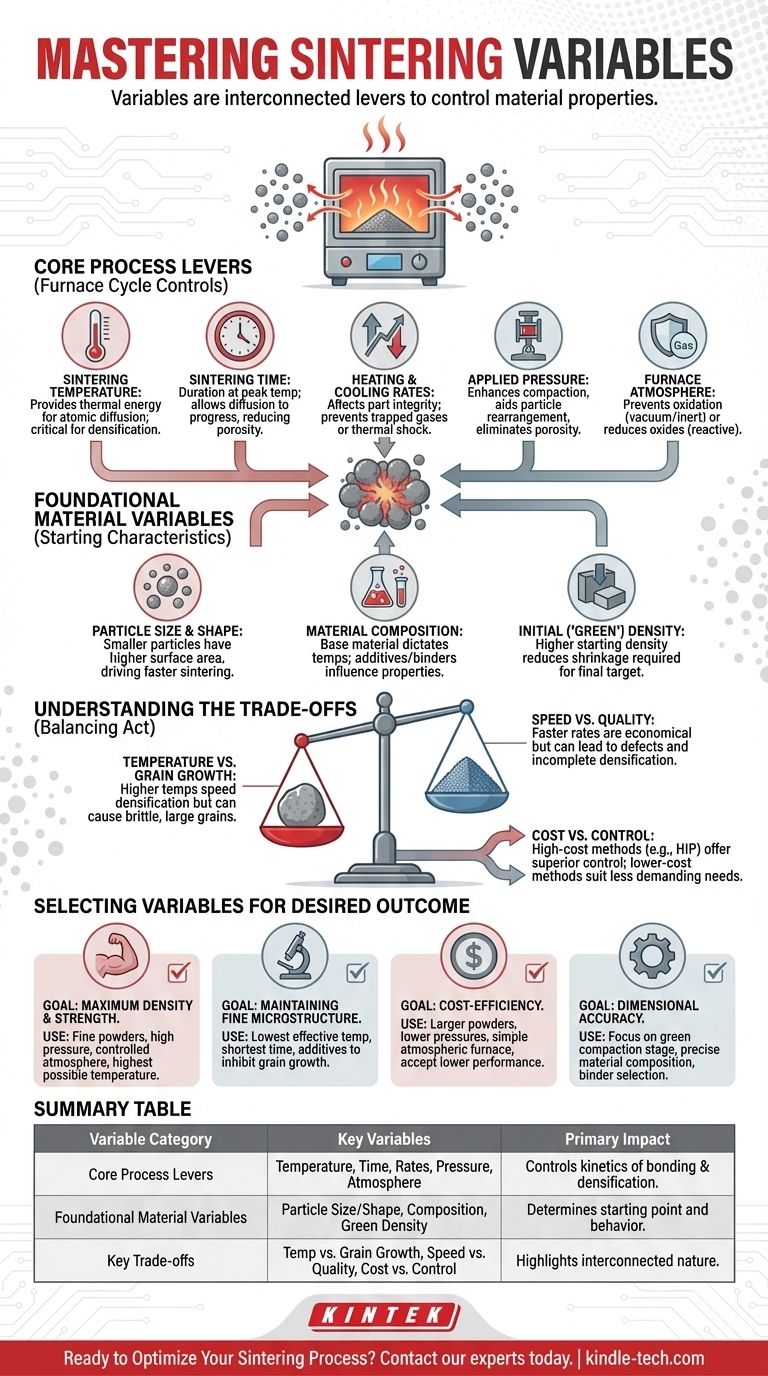

As variáveis primárias no processo de sinterização são as características iniciais do material e as condições aplicadas durante o aquecimento. Os fatores chave incluem temperatura de sinterização, tempo, pressão e atmosfera do forno, juntamente com as propriedades fundamentais do próprio pó, como tamanho e composição das partículas. Essas variáveis não são independentes; são alavancas interconectadas usadas para controlar as propriedades finais do material.

O princípio central da sinterização não é apenas aquecer um material, mas controlar precisamente um conjunto de variáveis interativas. Seu objetivo é gerenciar a difusão atômica e o rearranjo de partículas para atingir uma densidade, resistência e microestrutura alvo no componente final.

As Alavancas do Processo Central

Estas são as variáveis que você controla ativamente durante o ciclo do forno. Elas influenciam diretamente a cinética de como as partículas de pó se ligam e se densificam.

Temperatura de Sinterização

A temperatura é a variável mais crítica que impulsiona o processo de sinterização. Ela fornece a energia térmica necessária para que os átomos se difundam através dos limites das partículas, fazendo com que se fundam.

A temperatura deve ser alta o suficiente para permitir a difusão, mas deve permanecer abaixo do ponto de fusão do material. O controle é primordial, pois mesmo um pequeno desvio de ±3-5 °C pode alterar significativamente as propriedades finais.

Tempo de Sinterização

Isso se refere à duração em que o material é mantido na temperatura máxima de sinterização. O tempo funciona em conjunto com a temperatura; uma temperatura mais baixa pode exigir um tempo mais longo para atingir o mesmo nível de densificação.

Tempo suficiente permite que o processo de difusão progrida, reduzindo a porosidade e aumentando a resistência do componente.

Taxas de Aquecimento e Resfriamento

A taxa na qual o material é aquecido e resfriado afeta a integridade da peça final. Uma taxa de aquecimento rápida pode prender gases de ligantes ou da atmosfera, criando defeitos internos.

Da mesma forma, uma taxa de resfriamento controlada é essencial para prevenir choque térmico, rachaduras e para atingir a estrutura cristalina final desejada, como martensita em alguns aços.

Pressão Aplicada

Embora alguma sinterização ocorra à pressão atmosférica, a aplicação de pressão externa melhora significativamente o processo.

A pressão auxilia na compactação inicial (criando a peça "verde"), ajuda as partículas a se rearranjarem de forma mais eficiente e trabalha ativamente para espremer e eliminar a porosidade restante, levando a uma maior densidade.

Atmosfera do Forno

A atmosfera dentro do forno impede reações químicas indesejadas, principalmente a oxidação. A sinterização é frequentemente realizada em vácuo ou em uma atmosfera inerte como argônio ou nitrogênio.

Em alguns casos, uma atmosfera reativa é usada intencionalmente para reduzir óxidos de superfície que podem ter se formado nas partículas de pó iniciais, limpando-as para garantir uma forte ligação metálica.

As Variáveis Fundamentais do Material

O sucesso do processo de sinterização é determinado muito antes de o material entrar no forno. As características do pó inicial são um conjunto crítico de variáveis.

Tamanho e Forma das Partículas

Partículas menores têm uma relação área de superfície-volume maior, o que proporciona uma força motriz mais forte para a sinterização. Isso significa que elas geralmente sinterizam mais rápido e em temperaturas mais baixas.

A forma e a distribuição dos tamanhos das partículas também influenciam o quão bem o pó pode ser compactado, o que determina a densidade inicial do componente antes do aquecimento.

Composição do Material

O material base dita os requisitos fundamentais de temperatura e tempo. Além disso, os aditivos desempenham um papel crucial.

Agentes ligantes são frequentemente misturados para ajudar a peça compactada ("verde") a manter sua forma, enquanto elementos de liga como cobre ou carbonetos podem ser adicionados ao pó para atingir propriedades finais específicas como dureza ou condutividade.

Densidade Inicial ("Verde")

Esta é a densidade da peça depois de compactada em um molde, mas antes de ser aquecida. Uma densidade verde mais alta significa que as partículas já estão mais próximas umas das outras.

Isso proporciona um melhor ponto de partida para o ciclo do forno, exigindo menos encolhimento para atingir a densidade alvo final e reduzindo a probabilidade de defeitos.

Compreendendo as Compensações

Controlar as variáveis de sinterização é um ato de equilíbrio. Otimizar para uma propriedade geralmente ocorre em detrimento de outra.

Temperatura vs. Crescimento de Grão

Temperaturas mais altas aumentam a taxa de densificação, o que é geralmente desejável. No entanto, temperatura ou tempo excessivos podem causar crescimento de grão, onde cristais menores se fundem em maiores.

Grãos grandes às vezes podem tornar um material mais frágil, então há uma compensação constante entre atingir a densidade máxima e manter uma microestrutura fina e forte.

Velocidade vs. Qualidade

Taxas de aquecimento mais rápidas e tempos de ciclo mais curtos são mais econômicos para a produção. No entanto, apressar o processo pode ser prejudicial.

O aquecimento rápido pode falhar em queimar adequadamente os ligantes, e tempo insuficiente na temperatura pode levar a uma densificação incompleta. Isso cria uma compensação entre a produtividade da fabricação e a qualidade final da peça.

Custo vs. Controle

Os processos de sinterização mais avançados, como a Prensagem Isostática a Quente (HIP), usam alta pressão e temperatura em uma atmosfera rigidamente controlada. Isso produz peças superiores, mas tem um custo significativo.

A sinterização atmosférica mais simples é muito menos dispendiosa, mas oferece menos controle sobre a porosidade e a densidade final, tornando-a adequada para aplicações menos exigentes.

Selecionando Variáveis para o Resultado Desejado

O conjunto ideal de variáveis depende inteiramente do objetivo para o componente final. Use estes princípios como guia.

- Se seu foco principal é densidade e resistência máximas: Utilize pós finos, alta pressão aplicada, uma atmosfera controlada (vácuo ou inerte) e a temperatura mais alta possível sem causar crescimento excessivo de grão.

- Se seu foco principal é manter uma microestrutura de grão fino: Use a temperatura efetiva mais baixa e o tempo mais curto necessários para atingir sua meta de densidade, e considere usar aditivos que inibam o crescimento de grão.

- Se seu foco principal é a eficiência de custo para peças não críticas: Você provavelmente pode usar pós maiores, pressões de compactação mais baixas e um forno atmosférico mais simples, aceitando um desempenho final ligeiramente inferior.

- Se seu foco principal é a precisão dimensional para formas complexas: Preste muita atenção à composição inicial do material, seleção do ligante e ao estágio de compactação "verde" para garantir que a peça esteja perfeita antes de entrar no forno.

Dominar essas variáveis transforma a sinterização de um simples processo de aquecimento em uma ferramenta de engenharia precisa para criar materiais de alto desempenho.

Tabela Resumo:

| Categoria da Variável | Variáveis Chave | Impacto Primário no Processo |

|---|---|---|

| Alavancas do Processo Central | Temperatura, Tempo, Taxas de Aquecimento/Resfriamento, Pressão, Atmosfera do Forno | Controla a cinética de ligação e densificação das partículas durante o ciclo do forno. |

| Variáveis Fundamentais do Material | Tamanho/Forma da Partícula, Composição do Material, Densidade Verde Inicial | Determina o ponto de partida e o comportamento fundamental do material durante a sinterização. |

| Compensações Chave | Temperatura vs. Crescimento de Grão, Velocidade vs. Qualidade, Custo vs. Controle | Destaca a natureza interconectada e o ato de equilíbrio necessário ao definir as variáveis. |

Pronto para Otimizar Seu Processo de Sinterização?

Dominar o delicado equilíbrio das variáveis de sinterização é fundamental para produzir componentes de alto desempenho. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis de que você precisa para um controle preciso sobre temperatura, atmosfera e pressão.

Seja você desenvolvendo novos materiais ou otimizando a produção para máxima densidade, resistência ou eficiência de custo, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados de sinterização perfeitos.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que o equipamento de agitação laboratorial é essencial no processo Sol-Gel? Alcançando Homogeneidade e Estabilidade Química

- Quais são as desvantagens da preparação de amostras? Minimize Erros, Custos e Atrasos no Seu Laboratório

- Como um agitador magnético de aquecimento de temperatura constante com coleta de calor contribui para a deslignificação da madeira?

- O que é a indústria de filmes finos? A Fundação da Eletrônica, Óptica e Energia Moderna

- Qual é o propósito da etapa de calcinação a 1473 K? Otimize a Preparação do Seu Espinélio de Magnésio-Alumínio

- Qual a temperatura de secagem do KBr para IV? A chave para espectros de alta qualidade e sem umidade

- Quais são os produtos líquidos da pirólise? O Guia Definitivo para a Produção de Bio-óleo

- O que é um forno de secagem? Escolha o Método de Aquecimento Certo para o Seu Material