Em sua essência, a sinterização é um método de fabricação usado para criar objetos sólidos a partir de pós, como metais, cerâmicas ou plásticos. Ela se baseia no calor e na pressão para fundir partículas sem derretê-las, tornando-a essencial para processar materiais com pontos de fusão muito altos e para criar peças com propriedades únicas através da metalurgia do pó e da fabricação aditiva.

O valor principal da sinterização reside na sua capacidade de fabricar peças que são difíceis ou impossíveis de criar através da fusão e fundição tradicionais. Ela permite a produção de componentes a partir de materiais de alta temperatura, a criação de formas complexas via impressão 3D e a engenharia de materiais com porosidade controlada.

O Princípio: Fusão de Sólidos Sem Derretimento

A sinterização é fundamentalmente um processo de difusão atômica. Ao aquecer um pó compactado a uma temperatura abaixo do seu ponto de fusão, você dá aos átomos energia suficiente para migrar através das fronteiras das partículas individuais, fundindo-as em uma massa sólida e coerente.

Por Que Isso Importa para Materiais de Alto Ponto de Fusão

Para materiais como tungstênio, molibdênio e muitas cerâmicas avançadas, seus pontos de fusão são tão altos que derretê-los e fundi-los é impraticável, energeticamente intensivo ou impossível.

A sinterização oferece um caminho de menor energia para consolidar esses materiais em formas úteis e densas, tornando-a o método preferencial para aplicações como filamentos de lâmpadas de tungstênio e ferramentas de corte de alto desempenho.

Alcançando Peças Quase-Acabadas (Near-Net-Shape)

A sinterização começa com um pó compactado em um molde, um processo que cria um "corpo verde" que está muito próximo das dimensões finais da peça.

Essa capacidade de quase-acabamento (near-net-shape) reduz drasticamente a necessidade de usinagem subsequente, minimizando o desperdício de material e os custos de produção. Esta é uma vantagem fundamental do processo de metalurgia do pó (PM).

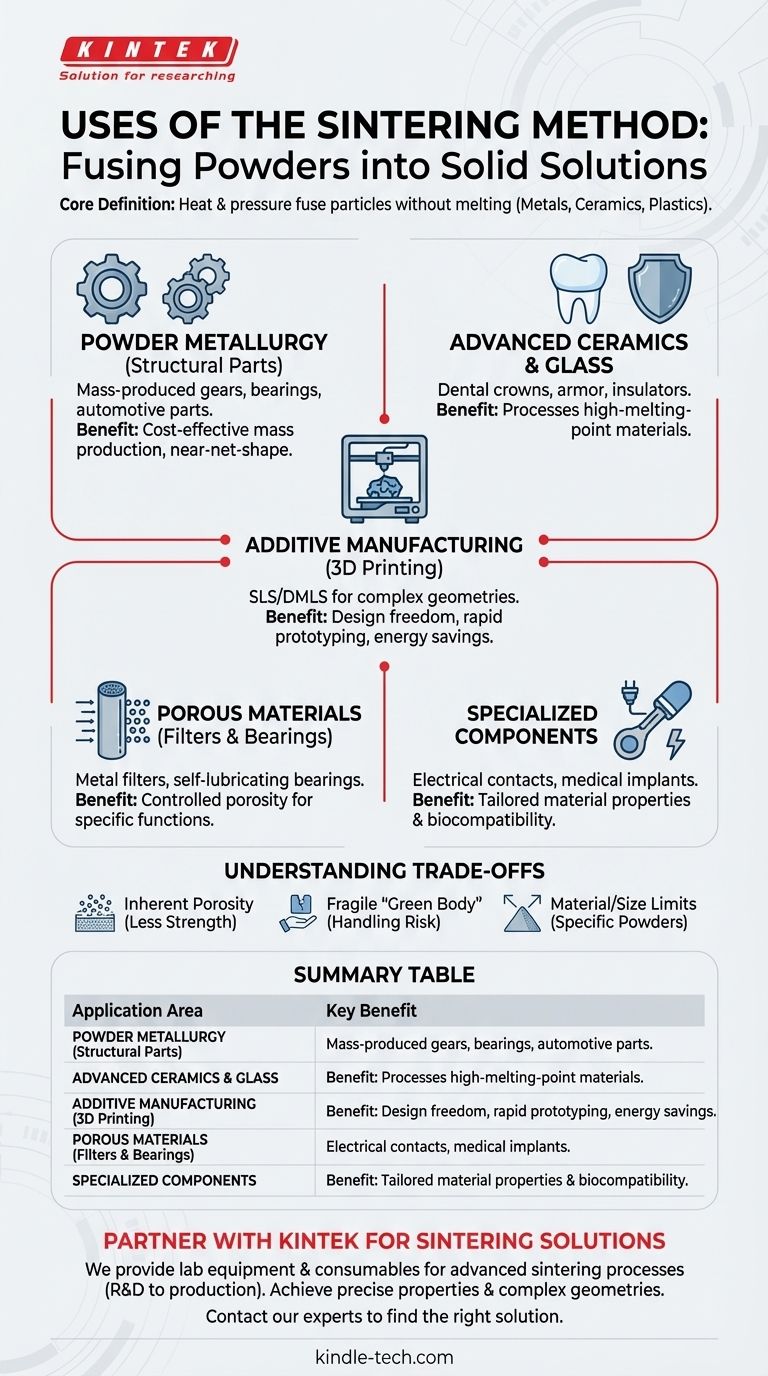

Principais Aplicações em Diversas Indústrias

A versatilidade do processo de sinterização levou à sua adoção em uma ampla gama de campos, desde peças automotivas produzidas em massa até implantes médicos personalizados.

Metalurgia do Pó para Peças Estruturais

Este é o uso industrial mais comum da sinterização. É utilizada para produzir em massa componentes metálicos como engrenagens, rolamentos autolubrificantes e outras peças estruturais de aço para os setores automotivo e de máquinas industriais.

Cerâmicas Avançadas e Vidro

A sinterização é o método tradicional e moderno para produzir quase todos os produtos cerâmicos, incluindo isoladores de porcelana, coroas dentárias e placas de blindagem balística. Também é usada na produção de certos tipos de vidro.

Fabricação Aditiva (Impressão 3D)

Processos como a Sinterização Seletiva a Laser (SLS) e a Sinterização Direta a Laser de Metal (DMLS) usam um laser para sinterizar seletivamente o pó camada por camada. Isso constrói peças metálicas ou plásticas complexas e personalizadas diretamente a partir de um modelo digital, oferecendo imensa liberdade de design e economia de energia em comparação com a fabricação tradicional.

Porosidade Controlada para Filtros e Rolamentos

Embora a sinterização seja frequentemente usada para criar uma peça densa e forte, ela também pode ser precisamente controlada para criar uma rede de poros interconectados. Isso é usado para fazer filtros metálicos ou plásticos porosos, bem como rolamentos autolubrificantes que são impregnados com óleo.

Produtos Elétricos e Médicos Especializados

As capacidades únicas da sinterização são aproveitadas para componentes especializados. Estes incluem contatos elétricos, materiais magnéticos e implantes médicos e dentários biocompatíveis que exigem propriedades e formas de material específicas.

Compreendendo as Compensações

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Compreender suas limitações é crucial para fazer uma escolha de design informada.

Porosidade e Resistência Inerentes

A menos que combinadas com processos secundários como a prensagem isostática a quente (HIP), as peças sinterizadas quase sempre retêm uma pequena quantidade de porosidade residual. Isso pode torná-las menos fortes ou duráveis do que as peças forjadas ou usinadas a partir de um tarugo sólido do mesmo material.

O Desafio do 'Corpo Verde'

O compacto de pó inicial, ou "corpo verde", é frágil e deve ser manuseado com cuidado antes do processo de sinterização final. Isso adiciona uma etapa e um ponto potencial de falha no fluxo de trabalho de fabricação.

Limitações de Material e Tamanho

O processo é mais adequado para materiais disponíveis em forma de pó fino. Além disso, alcançar densidade uniforme e evitar empenamento pode ser desafiador para peças muito grandes ou geometricamente complexas, o que pode limitar sua aplicação para certos designs.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente das restrições específicas e dos requisitos de desempenho do seu projeto.

- Se o seu foco principal é a produção em massa econômica: A sinterização via metalurgia do pó é uma excelente escolha para peças metálicas pequenas a médias com complexidade moderada.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é frequentemente o método mais prático, ou o único, viável para consolidar materiais como tungstênio e cerâmicas avançadas.

- Se o seu foco principal são geometrias complexas ou prototipagem rápida: A impressão 3D baseada em sinterização oferece liberdade de design incomparável para a criação de peças personalizadas, únicas ou de baixo volume.

- Se o seu foco principal é a engenharia de propriedades de materiais específicas: A sinterização oferece controle único sobre a densidade de um material, permitindo a criação de produtos porosos funcionais como filtros e rolamentos autolubrificantes.

Compreender quando aplicar a sinterização desbloqueia uma ferramenta poderosa para a fabricação de materiais e o design inovador de produtos.

Tabela Resumo:

| Área de Aplicação | Principais Casos de Uso | Principal Benefício |

|---|---|---|

| Metalurgia do Pó | Engrenagens, rolamentos, peças automotivas | Produção em massa econômica, quase-acabamento (near-net-shape) |

| Cerâmicas Avançadas | Coroas dentárias, blindagens, isoladores | Processa materiais de alto ponto de fusão |

| Fabricação Aditiva | Impressão 3D SLS/DMLS de peças complexas | Liberdade de design, prototipagem rápida |

| Materiais Porosos | Filtros, rolamentos autolubrificantes | Porosidade controlada para funções específicas |

| Componentes Especializados | Contatos elétricos, implantes médicos | Propriedades de material e biocompatibilidade personalizadas |

Precisa fabricar peças complexas ou de alto desempenho?

A sinterização é um método versátil para criar componentes a partir de metais, cerâmicas e plásticos. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para processos avançados de sinterização, seja para P&D ou produção. Nossa experiência ajuda você a alcançar propriedades de material precisas e geometrias complexas de forma eficiente.

Vamos discutir os requisitos do seu projeto e encontrar a solução de sinterização certa para você.

Entre em contato com nossos especialistas hoje para saber como a KINTEK pode apoiar as necessidades de sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- A pirólise é segura para o meio ambiente? Um guia para a conversão responsável de resíduos

- O que significa um filme em camadas? Desvendando as Profundezas da Narrativa Cinematográfica

- Torrefação ou pirólise para biomassa? Escolha o processo térmico certo para os seus objetivos com biomassa

- Quais são os constituintes do óleo de pirólise? Desvendando a Química Complexa do Bio-Óleo

- Qual é o propósito do evaporador de filme raspado? Purificar Compostos Termossensíveis de Forma Eficiente

- Como o argônio é ionizado na pulverização catódica? A chave para acender um plasma estável

- Que tipos de artigos médicos sensíveis podem ser armazenados em congeladores ULT? Preserve amostras críticas a -80°C

- O que significa "sputtering" nos negócios? Um Processo de Fabricação Estratégico para Vantagem Competitiva