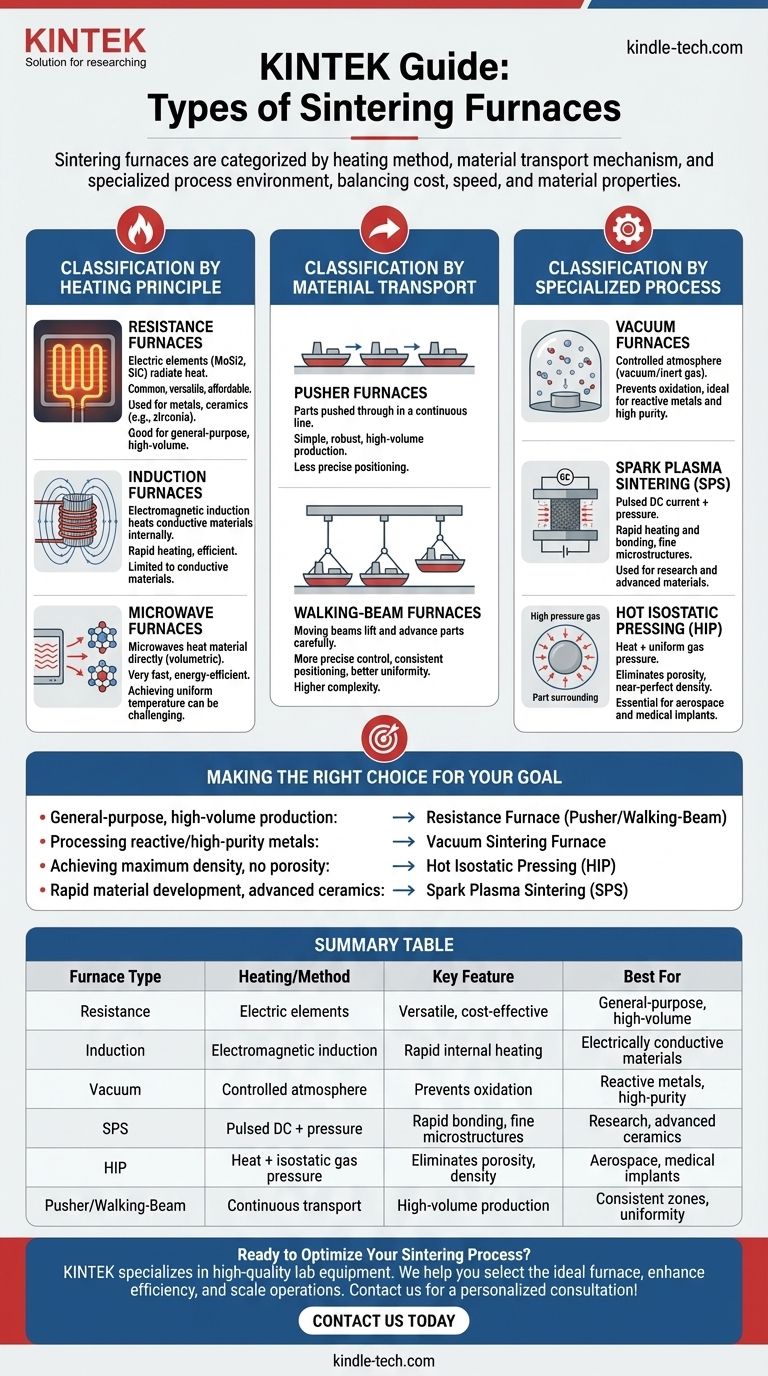

Em sua essência, um forno de sinterização é categorizado pelo seu método de aquecimento, pela forma como move o material e pelo ambiente de processo específico que cria. As distinções mais comuns são entre fornos de resistência e de indução para aquecimento, e entre fornos de empurrador (pusher) e de viga móvel (walking-beam) para transporte de material, embora existam sistemas altamente especializados, como fornos a vácuo ou de plasma por faísca, para aplicações específicas.

Compreender os tipos de fornos de sinterização não se trata de memorizar uma lista. Trata-se de reconhecer que cada projeto representa uma solução diferente para equilibrar custo, velocidade, propriedades do material e escala de produção. A escolha certa depende inteiramente dos requisitos técnicos do seu material e dos seus objetivos operacionais.

Classificação por Princípio de Aquecimento

O papel fundamental do forno é gerar e controlar o calor. O método que ele usa para fazer isso é a forma mais básica de classificá-lo.

Fornos de Resistência

Um forno de resistência é o tipo mais comum e versátil. Funciona de forma muito parecida com um forno convencional, utilizando elementos de aquecimento elétrico para gerar calor através da resistência elétrica.

Esses elementos, frequentemente feitos de materiais como dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC), irradiam calor para elevar a temperatura da câmara do forno e das peças contidas nela. Eles são os pilares da indústria, usados para uma vasta gama de metais e cerâmicas, como zircônia.

Fornos de Indução

Um forno de indução utiliza o princípio da indução eletromagnética. Uma corrente alternada potente é passada através de uma bobina, criando um campo magnético flutuante ao redor da peça.

Este campo magnético induz correntes elétricas (correntes parasitas ou de Foucault) diretamente dentro do material condutor, fazendo com que ele aqueça rapidamente de dentro para fora. Este método é altamente eficiente, mas geralmente é limitado à sinterização de materiais eletricamente condutores.

Fornos de Micro-ondas

Uma abordagem mais nova, a sinterização por micro-ondas, utiliza energia de micro-ondas para aquecer o material. Em vez de aquecer a câmara do forno, as micro-ondas se acoplam diretamente às moléculas do material, causando aquecimento volumétrico e rápido.

Isso pode reduzir significativamente o tempo de sinterização e o consumo de energia, mas alcançar uma distribuição de temperatura uniforme pode ser mais desafiador do que com o aquecimento por resistência tradicional.

Classificação por Transporte de Material

Para produção contínua, o mecanismo para mover as peças através das zonas de calor do forno é uma característica de projeto crítica.

Fornos de Empurrador (Pusher Furnaces)

Em um forno de empurrador, as peças são carregadas em placas cerâmicas ou "barcos". Um mecanismo de empurrador na entrada, então, empurra todo o trem de barcos através do forno em uma linha contínua.

Este é um método simples e robusto, adequado para produção de alto volume onde pequenas variações no posicionamento são aceitáveis.

Fornos de Viga Móvel (Walking-Beam Furnaces)

Um forno de viga móvel oferece um controle mais preciso. Ele utiliza um conjunto de vigas móveis que levantam os barcos, movem-nos para a frente uma distância definida e, em seguida, os abaixam de volta sobre um leito estacionário.

Pense nisso como "caminhar" cuidadosamente com as peças através do forno. Este mecanismo impede que as peças colidam umas com as outras e garante um posicionamento mais consistente dentro das zonas térmicas, levando a uma maior uniformidade do processo.

Classificação por Processo Especializado

Algumas aplicações exigem ambientes que vão além do aquecimento simples. Isso levou a projetos de fornos altamente especializados.

Fornos a Vácuo

Um forno de sinterização a vácuo é projetado para operar com uma atmosfera controlada, seja um vácuo alto ou um gás inerte específico. Isso é fundamental para prevenir a oxidação ao trabalhar com metais reativos ou para processos onde a pureza atmosférica é fundamental. Eles vêm em configurações verticais e horizontais, dependendo da geometria da peça e dos requisitos de carregamento.

Sinterização por Plasma de Faísca (SPS)

Um forno SPS combina calor com pressão mecânica. Ele envia pulsos poderosos de corrente contínua (CC) através do material em pó enquanto o comprime simultaneamente em uma matriz.

Este processo gera faíscas entre as partículas do pó, limpando suas superfícies e promovendo um aquecimento e ligação extremamente rápidos. É usado principalmente em pesquisa e para a produção de materiais avançados com microestruturas de grão fino.

Prensagem Isostática a Quente (HIP)

Prensagem Isostática a Quente é um processo usado para alcançar densidade quase perfeita em componentes críticos. Em um forno HIP, as peças são aquecidas a uma alta temperatura enquanto são submetidas a uma pressão de gás imensa e uniforme de todas as direções.

Esta combinação de calor e pressão isostática colapsa quaisquer vazios ou porosidade internos, tornando-a essencial para aplicações de alto desempenho em indústrias como aeroespacial e implantes médicos.

Compreendendo as Trocas (Trade-offs)

A escolha de um forno envolve equilibrar prioridades concorrentes. Não existe um único tipo "melhor"; existe apenas o mais adequado para sua aplicação.

Custo vs. Desempenho

Fornos de resistência padrão são a opção mais comum e geralmente mais acessível para produção de propósito geral. Sistemas especializados como fornos HIP ou SPS representam um investimento de capital significativo, mas entregam propriedades de material superiores que são impossíveis de alcançar de outra forma.

Velocidade vs. Uniformidade

A sinterização por micro-ondas oferece o potencial de velocidade incrível, mas pode arriscar gradientes térmicos ou "pontos quentes". Em fornos contínuos, um mecanismo de viga móvel oferece melhor uniformidade térmica e controle de processo do que um projeto de empurrador mais simples, mas com maior complexidade mecânica.

Compatibilidade do Material

Seu material dita a tecnologia. O aquecimento por indução é ineficaz para materiais não condutores, como muitas cerâmicas. A sinterização de metais reativos, como o titânio, requer absolutamente um forno a vácuo para prevenir contaminação e fragilização.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno com base no resultado específico que você precisa alcançar.

- Se seu foco principal for produção de alto volume e propósito geral: Um forno de resistência contínuo, seja de empurrador ou de viga móvel, é o padrão da indústria para materiais como aço inoxidável e zircônia.

- Se seu foco principal for processar metais reativos ou de alta pureza: Um forno de sinterização a vácuo é inegociável para controlar a atmosfera e prevenir a oxidação.

- Se seu foco principal for alcançar densidade máxima e eliminar toda a porosidade: A Prensagem Isostática a Quente (HIP) é a solução definitiva para componentes de missão crítica.

- Se seu foco principal for desenvolvimento rápido de materiais ou cerâmicas avançadas: Um forno de Sinterização por Plasma de Faísca (SPS) oferece velocidade inigualável para adensar pós novos.

Em última análise, o forno é uma ferramenta, e selecionar a correta é uma decisão estratégica que impacta diretamente a qualidade, o custo e o desempenho do seu produto final.

Tabela Resumo:

| Tipo de Forno | Aquecimento/Método | Característica Principal | Melhor Para |

|---|---|---|---|

| Forno de Resistência | Elementos elétricos | Versátil, custo-benefício | Produção de propósito geral e alto volume (ex: aço inoxidável, zircônia) |

| Forno de Indução | Indução eletromagnética | Aquecimento interno rápido | Materiais eletricamente condutores |

| Forno a Vácuo | Atmosfera controlada (vácuo/gás inerte) | Previne oxidação | Metais reativos, processos de alta pureza |

| Sinterização por Plasma de Faísca (SPS) | Corrente CC pulsada + pressão | Ligação rápida, microestruturas finas | Pesquisa, cerâmicas avançadas |

| Prensagem Isostática a Quente (HIP) | Calor + pressão de gás isostática | Elimina porosidade, densidade quase perfeita | Aeroespacial, implantes médicos |

| Empurrador/Viga Móvel | Transporte contínuo de material | Produção de alto volume | Zonas térmicas consistentes, uniformidade do processo |

Pronto para Otimizar Seu Processo de Sinterização?

Escolher o forno de sinterização correto é fundamental para atingir suas metas de desempenho do material e produção. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de sinterização.

Nós ajudamos você a:

- Selecionar o forno ideal com base em seu material, volume e requisitos de qualidade.

- Aumentar a eficiência com equipamentos confiáveis e projetados com precisão.

- Escalar suas operações com soluções para P&D e produção de alto volume.

Se você trabalha com metais, cerâmicas ou compósitos avançados, a KINTEK tem a experiência e o equipamento para apoiar seu sucesso.

Entre em contato conosco hoje para uma consulta personalizada e vamos construir a solução de sinterização perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior

- Qual é a função de um sistema VHPS em ligas CoCrFeNiMn? Alcançar densidade quase teórica e alta pureza

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6