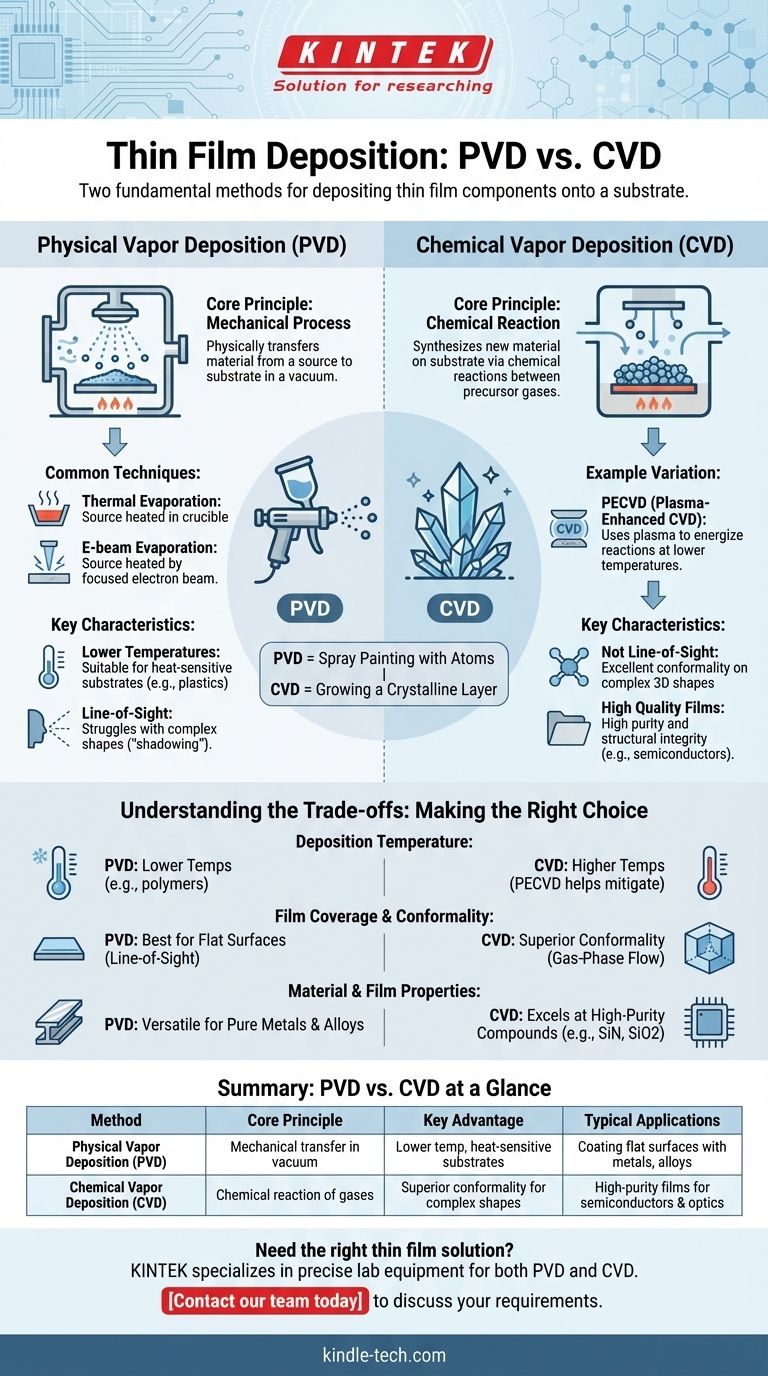

No nível mais alto, os dois métodos fundamentais para depositar componentes de filme fino em um substrato são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Essas duas categorias representam abordagens totalmente diferentes para construir um filme. PVD é um processo mecânico que transfere fisicamente material de uma fonte para o substrato, enquanto CVD usa reações químicas entre gases precursores para crescer um novo material diretamente na superfície do substrato.

A distinção central não é sobre qual método é melhor, mas sobre o mecanismo de criação. Pense em PVD como pintura em spray com átomos em vácuo, enquanto CVD é como cultivar uma camada cristalina em uma superfície através de uma reação química controlada.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor abrange uma família de técnicas onde um material é convertido em fase de vapor, transportado através de uma câmara de vácuo e condensado em um substrato como um filme fino. A composição do filme é a mesma do material de origem.

O Princípio Central: Um Processo Mecânico

PVD é fundamentalmente um processo de linha de visão. Átomos ou moléculas são liberados de um material de origem sólido (conhecido como "alvo") e viajam em linha reta para revestir tudo o que estiver em seu caminho.

Todo esse processo deve ocorrer em um ambiente de alto vácuo para garantir que os átomos vaporizados possam viajar sem colidir com moléculas de ar.

Técnicas Comuns de PVD

Dois dos métodos PVD mais comuns são a evaporação térmica e a evaporação por feixe de elétrons.

Na evaporação térmica, o material de origem é aquecido em um pequeno cadinho até evaporar, criando uma nuvem de vapor que reveste o substrato.

A evaporação por feixe de elétrons (e-beam) usa um feixe de elétrons focado e de alta energia para aquecer o material de origem, oferecendo um controle mais preciso e a capacidade de evaporar materiais com pontos de fusão muito altos.

Características Principais do PVD

Os processos PVD são geralmente realizados em temperaturas mais baixas em comparação com o CVD. Isso os torna altamente adequados para depositar filmes em substratos sensíveis à temperatura, como plásticos.

Como é uma técnica de linha de visão, o PVD pode ter dificuldade em revestir uniformemente formas complexas e tridimensionais, um efeito conhecido como "sombreamento".

O que é Deposição Química de Vapor (CVD)?

A Deposição Química de Vapor é um processo onde o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir o filme fino desejado.

O Princípio Central: Uma Reação Química

Ao contrário do PVD, o CVD não transfere fisicamente um material existente. Em vez disso, ele sintetiza um material sólido inteiramente novo diretamente no substrato através de uma reação química.

Os gases em excesso e os subprodutos da reação são exauridos da câmara, deixando para trás um filme altamente puro e denso.

Um Exemplo: CVD Potencializada por Plasma (PECVD)

Uma variação comum é a Deposição Química de Vapor Potencializada por Plasma (PECVD). Este método usa plasma — um estado da matéria com elétrons e íons livres — para energizar os gases precursores.

Este plasma permite que as reações químicas necessárias ocorram em temperaturas muito mais baixas do que no CVD térmico tradicional, ampliando a gama de substratos compatíveis.

Características Principais do CVD

CVD não é um processo de linha de visão. Os gases precursores podem fluir em torno de geometrias complexas, resultando em excelente conformidade — a capacidade de criar um revestimento altamente uniforme em superfícies intrincadas.

Os filmes produzidos por CVD são frequentemente de altíssima qualidade, com excelente pureza e integridade estrutural, tornando-os críticos para aplicações em semicondutores e óptica avançada.

Compreendendo as Trocas: PVD vs. CVD

A escolha entre esses métodos requer uma compreensão clara de seus respectivos pontos fortes e limitações.

Temperatura de Deposição e Substrato

As temperaturas de processo mais baixas do PVD oferecem uma vantagem significativa ao trabalhar com substratos que não suportam calor elevado, como polímeros ou certos componentes eletrônicos.

O CVD tradicional requer altas temperaturas para impulsionar as reações químicas, embora técnicas como PECVD ajudem a mitigar essa restrição.

Cobertura do Filme e Conformidade

CVD é a escolha clara para revestir formas complexas ou valas profundas. Sua natureza de fase gasosa garante uma camada uniforme e conforme.

PVD é mais adequado para revestir superfícies relativamente planas, onde sua deposição por linha de visão não é um impedimento.

Propriedades do Material e do Filme

PVD é extremamente versátil para depositar uma ampla gama de metais puros, ligas e compostos sem alterar sua composição química.

CVD se destaca na criação de compostos específicos de alta pureza, como nitreto de silício ou dióxido de silício, que são blocos de construção fundamentais na indústria de microeletrônica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente do material que você precisa depositar, da forma e sensibilidade térmica do seu substrato, e das propriedades finais exigidas do filme.

- Se o seu foco principal é revestir um substrato sensível ao calor ou uma superfície simples e plana com metal: PVD é frequentemente a abordagem mais direta, versátil e econômica.

- Se o seu foco principal é criar um filme altamente puro, uniforme e denso em uma forma 3D complexa: CVD oferece conformidade e qualidade de filme superiores, desde que o substrato possa suportar as condições do processo.

Compreender a diferença fundamental entre esses caminhos físicos e químicos é o primeiro passo para dominar a tecnologia de filmes finos.

Tabela de Resumo:

| Método | Princípio Central | Vantagem Principal | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência mecânica de material em vácuo | Temperatura mais baixa, ideal para substratos sensíveis ao calor | Revestimento de superfícies planas com metais, ligas e compostos |

| Deposição Química de Vapor (CVD) | Reação química de gases na superfície do substrato | Conformidade superior para formas 3D complexas | Criação de filmes de alta pureza para semicondutores e óptica |

Precisa escolher o método de deposição de filme fino certo para o seu projeto?

A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para processos PVD e CVD. Se você está trabalhando com materiais sensíveis à temperatura ou precisa de um revestimento altamente conforme, nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar qualidade e desempenho de filme superiores.

Entre em contato com nossa equipe hoje mesmo para discutir os requisitos específicos da sua aplicação e descobrir como a KINTEK pode apoiar os objetivos de tecnologia de filme fino do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural