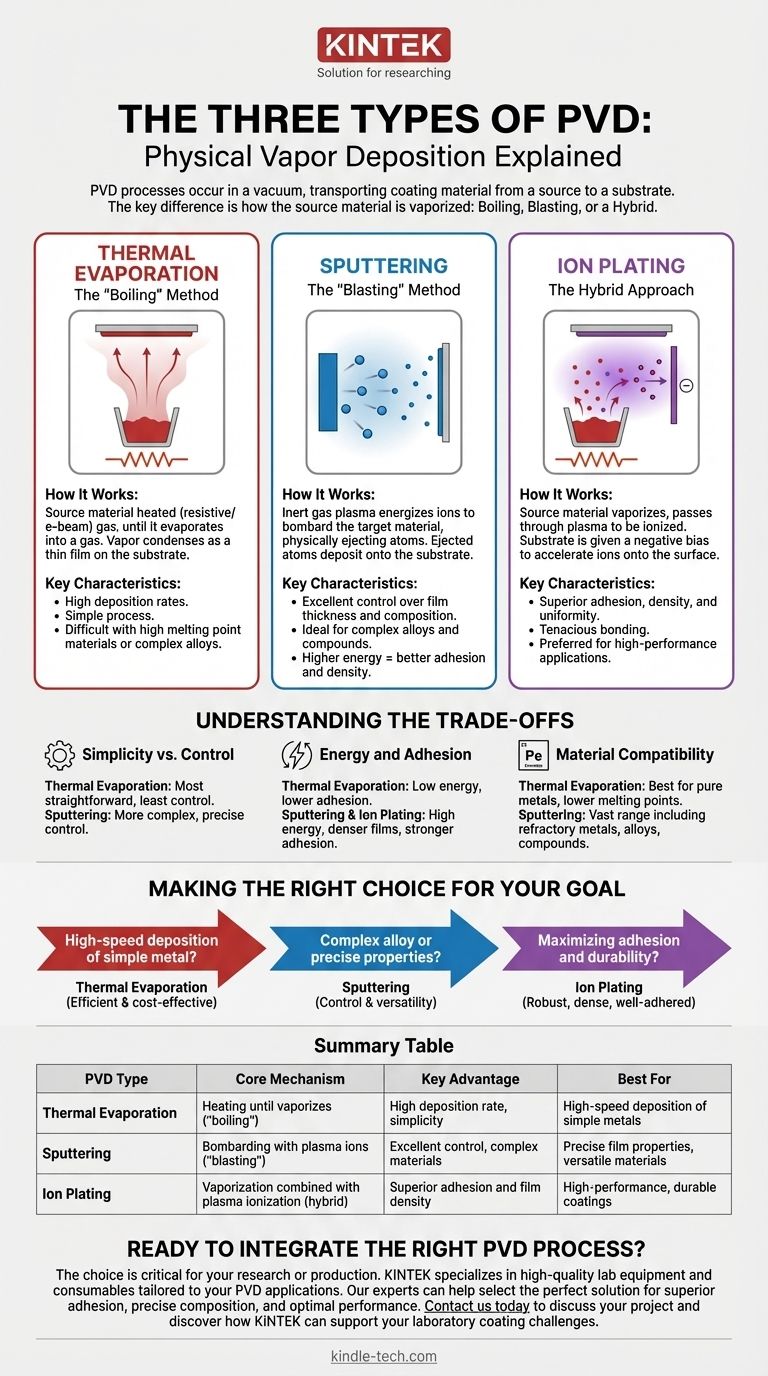

Os três tipos principais de Deposição Física de Vapor (PVD) são a evaporação térmica, a pulverização catódica e o revestimento iónico. Todos estes processos ocorrem dentro de uma câmara de vácuo, mas diferem fundamentalmente na forma como transportam o material de revestimento de uma fonte para a superfície de uma peça, conhecida como substrato.

A principal diferença entre os métodos PVD não é o revestimento final, mas a técnica utilizada para vaporizar o material de origem. Cada método — essencialmente ferver, pulverizar ou um híbrido dos dois — oferece vantagens distintas em adesão, densidade do filme e tipos de materiais que podem ser depositados.

Evaporação Térmica: O Método de "Fervura"

A evaporação térmica é conceptualmente a forma mais simples de PVD. Envolve aquecer um material de revestimento sólido até que este evapore para um gás dentro de uma câmara de vácuo.

Como Funciona

O material de origem é colocado num cadinho e aquecido, tipicamente através de aquecimento resistivo ou com um feixe de eletrões. À medida que o material aquece, os seus átomos ganham energia suficiente para transitar para uma fase de vapor. Este vapor viaja então através do vácuo e condensa-se como um filme fino no substrato mais frio.

Características Principais

Este método é conhecido pelas suas altas taxas de deposição e relativa simplicidade. No entanto, pode ser difícil de usar com materiais que têm pontos de fusão muito altos ou ligas complexas, pois os diferentes elementos podem evaporar a taxas diferentes.

Pulverização Catódica: O Método de "Jato"

A pulverização catódica é um processo mais energético que não depende da fusão do material de origem. Em vez disso, utiliza um plasma para ejetar fisicamente átomos do alvo.

Como Funciona

Um gás inerte, como o árgon, é introduzido na câmara de vácuo e energizado para criar um plasma. Os iões carregados positivamente dentro deste plasma são acelerados e bombardeiam o material de origem (chamado "alvo"). Esta colisão tem energia suficiente para desalojar átomos do alvo, que depois viajam e depositam-se no substrato.

Características Principais

A pulverização catódica oferece excelente controlo sobre a espessura e composição do filme, tornando-a ideal para depositar ligas e compostos complexos. A maior energia dos átomos depositados geralmente resulta numa melhor adesão e num filme mais denso em comparação com a evaporação térmica.

Revestimento Iónico: A Abordagem Híbrida

O revestimento iónico é um processo PVD avançado que combina elementos de evaporação térmica e pulverização catódica para produzir revestimentos de qualidade excecionalmente alta.

Como Funciona

Tal como na evaporação térmica, o material de origem é aquecido até vaporizar. No entanto, os átomos vaporizados passam então por um campo de plasma. Isto energiza os átomos, e o próprio substrato é frequentemente submetido a uma polarização elétrica negativa, que acelera ativamente estes átomos de revestimento recém-ionizados em direção à sua superfície.

Características Principais

Esta combinação resulta em adesão, densidade e uniformidade superiores do filme. A energia adicional e a atração elétrica criam um revestimento que está mais tenazmente ligado ao substrato, tornando-o um método preferido para aplicações de alto desempenho, como componentes aeroespaciais e implantes médicos.

Compreendendo as Compensações

Escolher um método PVD envolve equilibrar a complexidade do processo com as características desejadas do revestimento. Não existe um método "melhor" único; a escolha depende inteiramente dos requisitos específicos da aplicação.

Simplicidade vs. Controlo

A evaporação térmica é o processo mais direto, mas oferece o menor controlo sobre a estrutura do filme. A pulverização catódica, por outro lado, é mais complexa, mas proporciona um controlo preciso sobre as propriedades do filme depositado.

Energia e Adesão

A energia das partículas depositadas é um fator crítico. A natureza de baixa energia da evaporação térmica pode, por vezes, levar a uma menor adesão. O bombardeamento de partículas de alta energia na pulverização catódica e no revestimento iónico cria filmes muito mais densos com adesão significativamente mais forte ao substrato.

Compatibilidade de Materiais

A evaporação térmica é mais adequada para metais puros com pontos de fusão mais baixos. A pulverização catódica pode depositar uma vasta gama de materiais, incluindo metais refratários, ligas e compostos, sem preocupação com a sua temperatura de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo PVD apropriado, deve primeiro definir a propriedade mais crítica do revestimento final.

- Se o seu foco principal é a deposição de alta velocidade de um metal simples: A evaporação térmica oferece uma solução eficiente e económica.

- Se o seu foco principal é depositar uma liga complexa ou alcançar propriedades de filme precisas: A pulverização catódica fornece o controlo e a versatilidade necessários para materiais avançados.

- Se o seu foco principal é maximizar a adesão e a durabilidade para uma aplicação crítica: O revestimento iónico oferece os revestimentos mais robustos, densos e bem aderidos.

Em última análise, compreender estas técnicas PVD centrais permite-lhe combinar o processo físico certo com os seus objetivos específicos de material e desempenho.

Tabela Resumo:

| Tipo de PVD | Mecanismo Principal | Principal Vantagem | Melhor Para |

|---|---|---|---|

| Evaporação Térmica | Aquecimento do material até vaporizar ("fervura") | Alta taxa de deposição, simplicidade | Deposição de alta velocidade de metais simples |

| Pulverização Catódica | Bombardeamento de um alvo com iões de plasma ("jato") | Excelente controlo, deposita ligas/compostos complexos | Propriedades de filme precisas, materiais versáteis |

| Revestimento Iónico | Vaporização combinada com ionização de plasma (híbrido) | Adesão e densidade de filme superiores | Revestimentos de alto desempenho e duráveis |

Pronto para integrar o processo PVD certo no seu fluxo de trabalho laboratorial? A escolha entre evaporação térmica, pulverização catódica e revestimento iónico é crítica para alcançar as propriedades de revestimento específicas que a sua pesquisa ou produção exige. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas aplicações PVD. Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para garantir adesão superior, composição precisa do filme e desempenho ótimo para os seus substratos. Contacte-nos hoje para discutir o seu projeto e descobrir como a KINTEK pode apoiar os desafios de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma