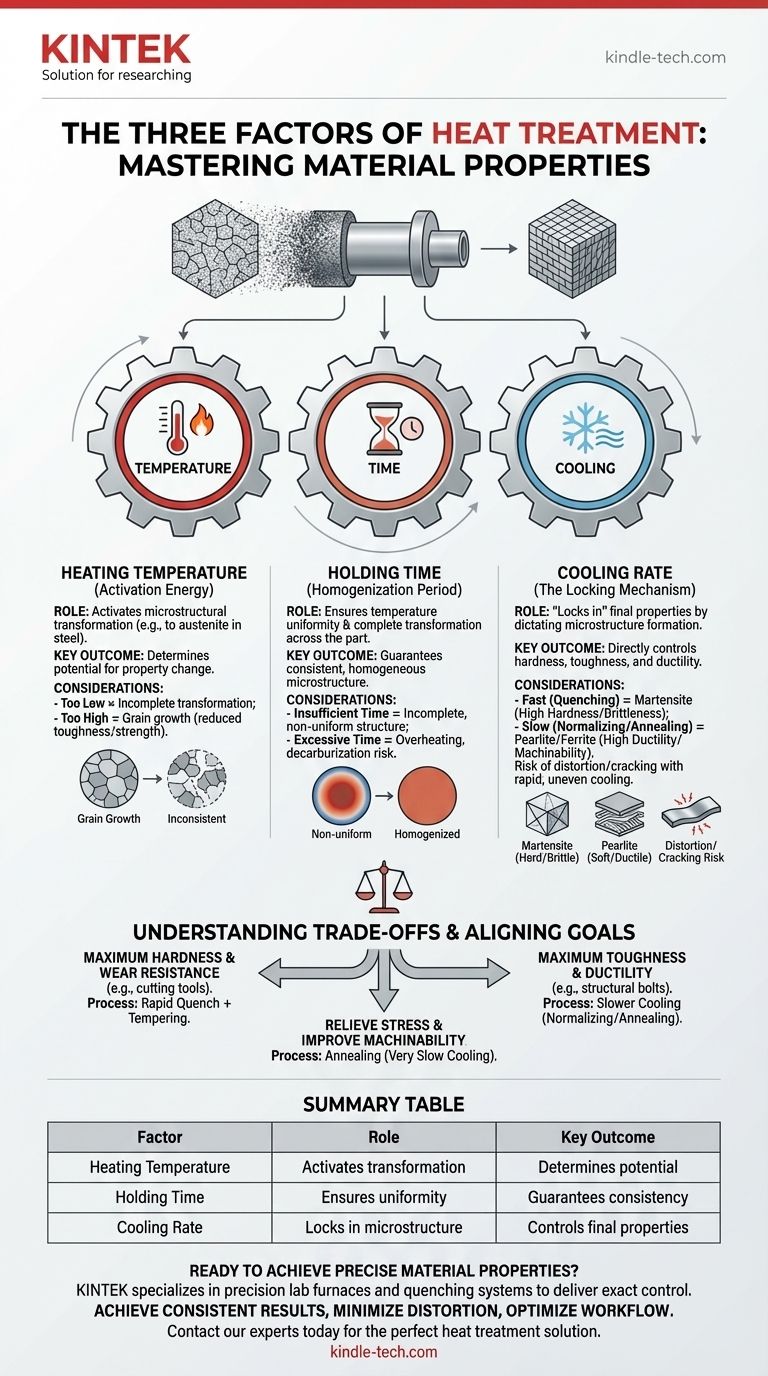

Em resumo, os três fatores fundamentais que governam qualquer processo de tratamento térmico são a temperatura de aquecimento, o tempo de permanência nessa temperatura e a taxa de resfriamento. Essas três variáveis são as alavancas que você puxa para mudar intencionalmente a estrutura interna de um material e, consequentemente, suas propriedades mecânicas como dureza, tenacidade e ductilidade.

O princípio central do tratamento térmico não se trata apenas de aquecer e resfriar metal. Trata-se de usar temperatura, tempo e velocidade de resfriamento como ferramentas precisas para controlar a estrutura cristalina microscópica do material, o que dita diretamente seu desempenho final no mundo real.

O Papel de Cada Fator na Transformação do Metal

Compreender o tratamento térmico exige ver esses três fatores como um sistema interconectado. Alterar uma variável impacta diretamente o papel e o efeito das outras.

Fator 1: Temperatura de Aquecimento (A Energia de Ativação)

A temperatura à qual um material é aquecido é, sem dúvida, o fator mais crítico. Ela fornece a energia térmica necessária para que ocorram mudanças transformadoras na estrutura cristalina do material (sua microestrutura).

Para aços, isso geralmente significa aquecer acima de um ponto crítico de transformação para formar uma estrutura chamada austenita. Se a temperatura for muito baixa, essa transformação essencial não será totalmente concluída, e as propriedades finais serão inconsistentes.

Por outro lado, aquecer a uma temperatura excessivamente alta pode causar uma condição permanente e indesejável chamada crescimento de grão. Isso leva a cristais internos maiores, o que pode reduzir a tenacidade e a resistência do material após o resfriamento.

Fator 2: Tempo de Permanência (O Período de Homogeneização)

Uma vez que o material atinge a temperatura alvo, ele deve ser mantido lá por um período específico. Isso é frequentemente chamado de tempo de encharque.

O objetivo principal da permanência é garantir duas coisas: uniformidade de temperatura e transformação completa. Todo o volume da peça, da superfície ao núcleo, deve atingir a temperatura alvo. Seções mais espessas naturalmente exigem tempos de permanência mais longos.

Este período também dá à estrutura interna tempo suficiente para se transformar completamente. Por exemplo, no aço, ele permite que os átomos de carbono se dissolvam uniformemente na estrutura da austenita, assim como permitir que o açúcar se dissolva completamente na água antes de resfriá-la. Tempo de permanência insuficiente resulta em uma microestrutura incompleta e não uniforme.

Fator 3: Taxa de Resfriamento (O Mecanismo de Travamento)

A taxa na qual o material é resfriado a partir da temperatura de permanência é o que "trava" as propriedades finais desejadas. A velocidade de resfriamento dita quais novas estruturas cristalinas podem se formar à medida que os átomos do material se rearranjam.

Uma taxa de resfriamento muito rápida, conhecida como têmpera (por exemplo, em água ou óleo), é um processo violento. Ela aprisiona os átomos em uma estrutura altamente tensionada, dura e frágil chamada martensita. É assim que se atinge a dureza máxima.

Uma taxa de resfriamento lenta, como deixar a peça resfriar em ar parado (normalização) ou dentro do forno (recozimento), dá aos átomos tempo suficiente para se rearranjarem em estruturas macias e dúcteis como perlita e ferrita. Este processo alivia o estresse interno e maximiza a usinabilidade.

Compreendendo as Compensações

O tratamento térmico é um ato de equilíbrio. Otimizar para uma propriedade geralmente ocorre em detrimento de outra. Compreender essas compensações é essencial para alcançar um resultado bem-sucedido.

Dureza vs. Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. Uma peça de aço temperada à sua dureza máxima também é extremamente frágil e pode quebrar sob impacto. É por isso que um processo secundário de tratamento térmico chamado revenimento é quase sempre realizado após a têmpera para restaurar alguma tenacidade, embora com um ligeiro custo para a dureza.

O Risco de Distorção e Rachaduras

O resfriamento rápido não é uniforme. A superfície de uma peça esfria e se contrai mais rapidamente do que seu núcleo, criando imensos estresses internos. Em peças com formas complexas, cantos afiados ou espessuras variadas, esse estresse pode fazer com que a peça empene, distorça ou até mesmo rachaduras. Esse risco dita a escolha do meio de têmpera (água é mais severa que óleo, que é mais severa que ar).

Superaquecimento e Descarbonetação

Exceder a temperatura de aquecimento correta ou manter a peça por muito tempo pode ser tão prejudicial quanto o resfriamento inadequado. O superaquecimento causa crescimento irreversível de grãos, enfraquecendo o material. Além disso, manter em altas temperaturas em uma atmosfera rica em oxigênio pode causar descarbonetação, onde os átomos de carbono se difundem para fora da superfície, deixando uma "pele" externa macia na peça endurecida.

Alinhando o Tratamento Térmico com Seu Objetivo

Sua escolha de temperatura, tempo e taxa de resfriamento deve ser impulsionada pela aplicação pretendida do componente.

- Se seu foco principal é máxima dureza e resistência ao desgaste (por exemplo, ferramentas de corte, rolamentos): Você usará um processo envolvendo uma têmpera rápida a partir da temperatura de austenitização, seguida de revenimento para reduzir a fragilidade.

- Se seu foco principal é máxima tenacidade e ductilidade (por exemplo, parafusos estruturais, componentes de chassi): Você usará um processo com uma taxa de resfriamento mais lenta, como normalização ou recozimento, para produzir uma microestrutura mais refinada e menos estressada.

- Se seu foco principal é aliviar o estresse interno e melhorar a usinabilidade (por exemplo, preparar uma forjaria bruta para usinagem): Você usará um processo de recozimento, que envolve um resfriamento muito lento no forno para produzir a condição de material mais macia e estável possível.

Em última análise, dominar o tratamento térmico é manipular deliberadamente esses três fatores para projetar as propriedades exatas do material que sua aplicação exige.

Tabela Resumo:

| Fator | Papel no Tratamento Térmico | Resultado Chave |

|---|---|---|

| Temperatura de Aquecimento | Ativa a transformação microestrutural (por exemplo, para austenita). | Determina o potencial de mudança de propriedade. |

| Tempo de Permanência | Garante a uniformidade da temperatura e a transformação completa. | Garante uma microestrutura consistente e homogênea. |

| Taxa de Resfriamento | Fixa a microestrutura final (por exemplo, martensita ou perlita). | Controla diretamente a dureza final, tenacidade e ductilidade. |

Pronto para Alcançar Propriedades Precisas de Materiais em Seu Laboratório?

Dominar a interação de temperatura, tempo e resfriamento é essencial para o sucesso do tratamento térmico. Se você precisa endurecer uma ferramenta, tornar um componente mais tenaz ou aliviar o estresse, ter o equipamento certo é fundamental.

A KINTEK é especializada em fornos de laboratório de precisão e sistemas de têmpera que oferecem o controle exato que seus processos exigem. Nossas soluções ajudam você a:

- Alcançar resultados consistentes com uniformidade de temperatura precisa e taxas de resfriamento programáveis.

- Minimizar distorções e rachaduras com ciclos térmicos controlados.

- Otimizar seu fluxo de trabalho com equipamentos confiáveis construídos para as necessidades de laboratório.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual aparelho é usado para aquecimento em laboratório? Um Guia para Escolher a Ferramenta Certa

- Qual é a faixa de temperatura de um forno mufla de laboratório? Encontre o Modelo Certo para a Sua Aplicação

- Como você testa um metal para determinar sua qualidade? Verifique as Propriedades Mecânicas e Químicas para Sua Aplicação

- Quais são os requisitos dos refratários? Os Quatro Pilares para o Sucesso em Altas Temperaturas

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança