Em sua essência, o sputtering é um processo físico para deposição de filmes finos em vácuo. Envolve o uso de íons energizados de um gás inerte, tipicamente Argônio, para bombardear fisicamente um material fonte (o "alvo"). Esta colisão ejeta átomos do alvo, que então viajam através do vácuo e se condensam em um substrato, formando uma camada fina altamente uniforme e controlada.

O sputtering é melhor compreendido como um jogo de bilhar em escala atômica. O processo usa íons de alta energia como "bolas de taco" para desalojar átomos de um material fonte, que então se depositam em um componente para formar um revestimento preciso e de alta qualidade.

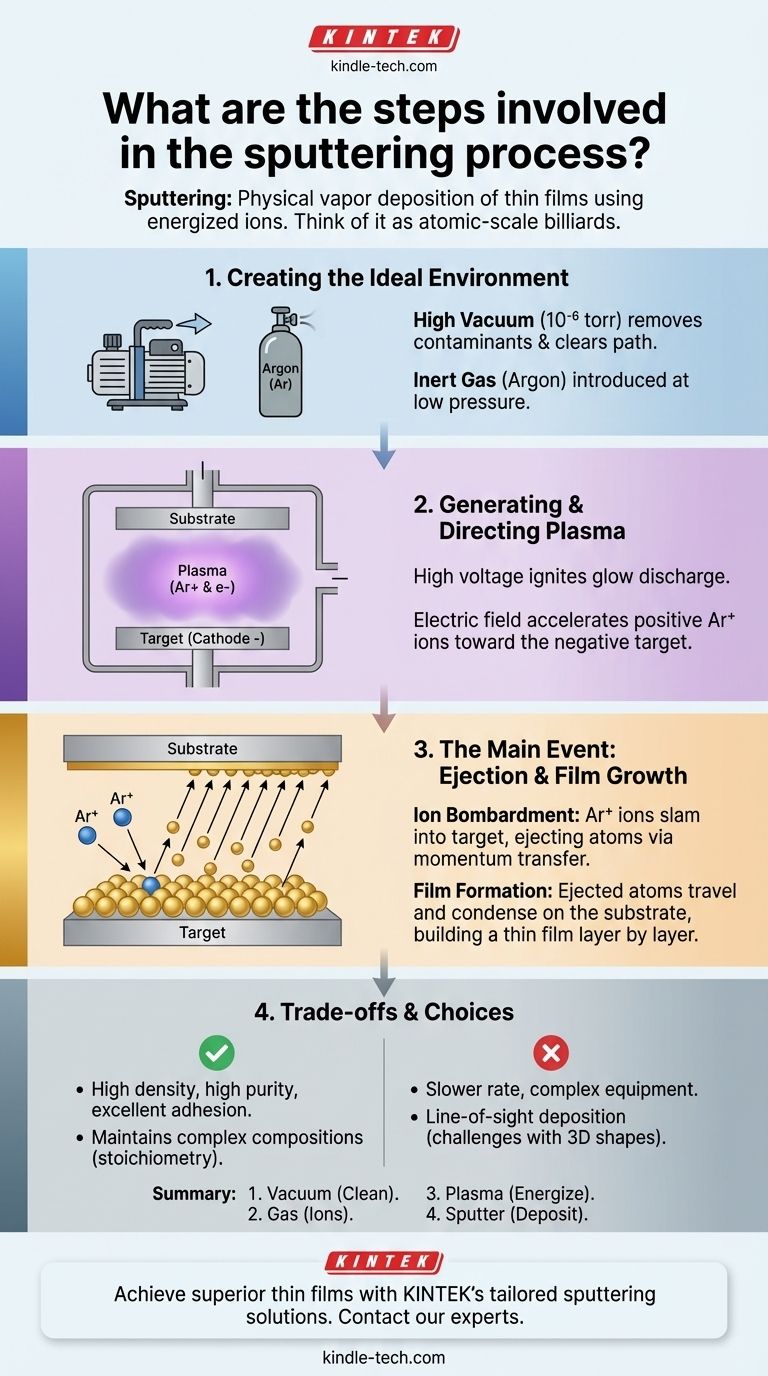

Etapa Fundamental: Criando o Ambiente Ideal

Antes que qualquer deposição possa ocorrer, o sistema deve ser meticulosamente preparado. O ambiente dentro da câmara de sputtering dita a pureza e a qualidade do filme final.

O Papel Crítico do Vácuo

Todo o processo começa criando um alto vácuo dentro de uma câmara de deposição selada, bombeando o ar e os gases residuais para uma pressão muito baixa (frequentemente 10⁻⁶ torr ou inferior). Este vácuo de base é inegociável por duas razões:

- Pureza: Remove contaminantes como oxigênio, nitrogênio e vapor d'água que de outra forma reagiriam com o material depositado e arruinariam as propriedades do filme.

- Caminho Livre: Garante que os átomos do alvo ejetados tenham um caminho desobstruído até o substrato, impedindo que colidam com moléculas de ar.

Introdução do Gás de Processo

Uma vez que um alto vácuo é alcançado, uma pequena quantidade, precisamente controlada, de um gás inerte de alta pureza é introduzida na câmara. O Argônio (Ar) é a escolha mais comum.

Este gás eleva ligeiramente a pressão da câmara para uma pressão de trabalho específica. Os átomos de Argônio não estão lá para reagir com nada; eles se tornarão os projéteis que impulsionam todo o processo.

O Motor: Gerando e Direcionando o Plasma

Com o ambiente definido, a próxima fase é criar as condições energéticas necessárias para ejetar material do alvo.

Ignição do Plasma

Uma alta tensão é aplicada através de dois eletrodos dentro da câmara. O material fonte, ou alvo, atua como o eletrodo carregado negativamente (o cátodo).

Este forte campo elétrico energiza a câmara, arrancando elétrons de alguns dos átomos de Argônio. Isso cria um plasma, uma nuvem brilhante distinta composta por íons de Argônio carregados positivamente (Ar+) e elétrons livres. Este estado é frequentemente chamado de "descarga luminosa".

Acelerando os Íons

Como o alvo está carregado negativamente (cátodo) e os íons de Argônio (Ar+) estão carregados positivamente, os íons são acelerados poderosamente diretamente em direção à face do alvo pelo campo elétrico. Campos magnéticos também são frequentemente usados para confinar o plasma perto do alvo, aumentando a eficiência deste bombardeio.

O Evento Principal: Ejeção e Crescimento do Filme

Esta fase final é onde a deposição física ocorre, transformando um material de alvo sólido em um filme fino, um átomo de cada vez.

A Colisão e Transferência de Momento

Os íons de Argônio de alta energia atingem a superfície do alvo. Esta não é uma reação química, mas uma pura transferência de momento. A força do impacto é suficiente para desalojar ou "espalhar" (sputter) átomos individuais do material alvo, ejetando-os para a câmara de vácuo.

Deposição e Formação do Filme

Os átomos depositados viajam em linha reta do alvo até atingirem uma superfície. Ao posicionar estrategicamente um componente, ou substrato, em seu caminho, esses átomos pousam e se condensam nele.

Com o tempo, esta deposição atômica se acumula, camada por camada, para formar um filme fino, denso e altamente uniforme na superfície do substrato.

Compreendendo as Trocas (Trade-offs)

O sputtering é uma técnica poderosa, mas sua aplicação requer a compreensão de suas características e limitações inerentes.

Taxa vs. Qualidade

O sputtering é geralmente um método de deposição mais lento em comparação com técnicas como a evaporação térmica. Aumentar a potência pode acelerar o processo, mas isso também pode introduzir calor excessivo e potencialmente afetar a estrutura e a qualidade do filme.

Complexidade do Processo

A exigência de sistemas de alto vácuo, fontes de alimentação de alta tensão e controle preciso do fluxo de gás torna o equipamento de sputtering mais complexo e caro do que algumas alternativas. O processo requer calibração cuidadosa para alcançar resultados repetíveis.

Deposição por Linha de Visada

Como os átomos depositados viajam em linha reta, o processo é considerado de "linha de visada". Isso pode tornar desafiador revestir uniformemente formas tridimensionais complexas sem rotação e manipulação sofisticadas do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar sputtering depende inteiramente das propriedades desejadas do filme final.

- Se seu foco principal é um filme denso, de alta pureza e alta adesão: O sputtering é uma escolha excepcional, pois o processo de deposição energética cria densidade de filme e ligação superiores ao substrato.

- Se seu foco principal é revestir uma liga ou composto complexo: O sputtering se destaca em manter a composição original do material (estequiometria) do alvo para o filme.

- Se seu foco principal é revestimento simples e rápido para uma aplicação não crítica: Um método menos complexo como a evaporação térmica pode ser uma solução mais econômica.

Compreender estas etapas fundamentais permite que você aproveite a precisão do sputtering para criar filmes finos avançados e de alto desempenho.

Tabela de Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Criação do Vácuo | Bombear a câmara para alto vácuo (ex: 10⁻⁶ torr) | Remover contaminantes, garantir caminho livre para os átomos |

| 2. Introdução do Gás | Adicionar gás inerte (ex: Argônio) em pressão controlada | Fornecer íons para bombardeio |

| 3. Geração de Plasma | Aplicar alta tensão para criar descarga luminosa | Ionizar o gás para formar íons Ar+ energéticos |

| 4. Sputtering e Deposição | Íons bombardeiam o alvo, ejetando átomos no substrato | Construir camada de filme fino uniforme e densa camada por camada |

Pronto para alcançar resultados superiores de filme fino em seu laboratório? O sputtering oferece revestimentos densos e de alta pureza com excelente adesão — perfeitos para aplicações exigentes de P&D e produção. A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo soluções de sputtering personalizadas para atender às suas necessidades específicas de material e substrato. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas podem aprimorar seus processos de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações