Em sua essência, a Deposição Física de Vapor (PVD) é um processo de deposição a vácuo de múltiplos estágios. Envolve três fases físicas principais: vaporizar um material de origem sólido, transportar esse vapor através de um ambiente de vácuo e condensá-lo em um componente alvo para formar um filme fino de alto desempenho. Todo o processo é meticulosamente controlado para atingir propriedades de material específicas.

A conclusão fundamental é que um revestimento PVD bem-sucedido não se trata apenas da deposição em si. É um processo abrangente em que o pré-tratamento e a limpeza do substrato são tão cruciais quanto o ambiente de vácuo e o método de deposição física utilizado.

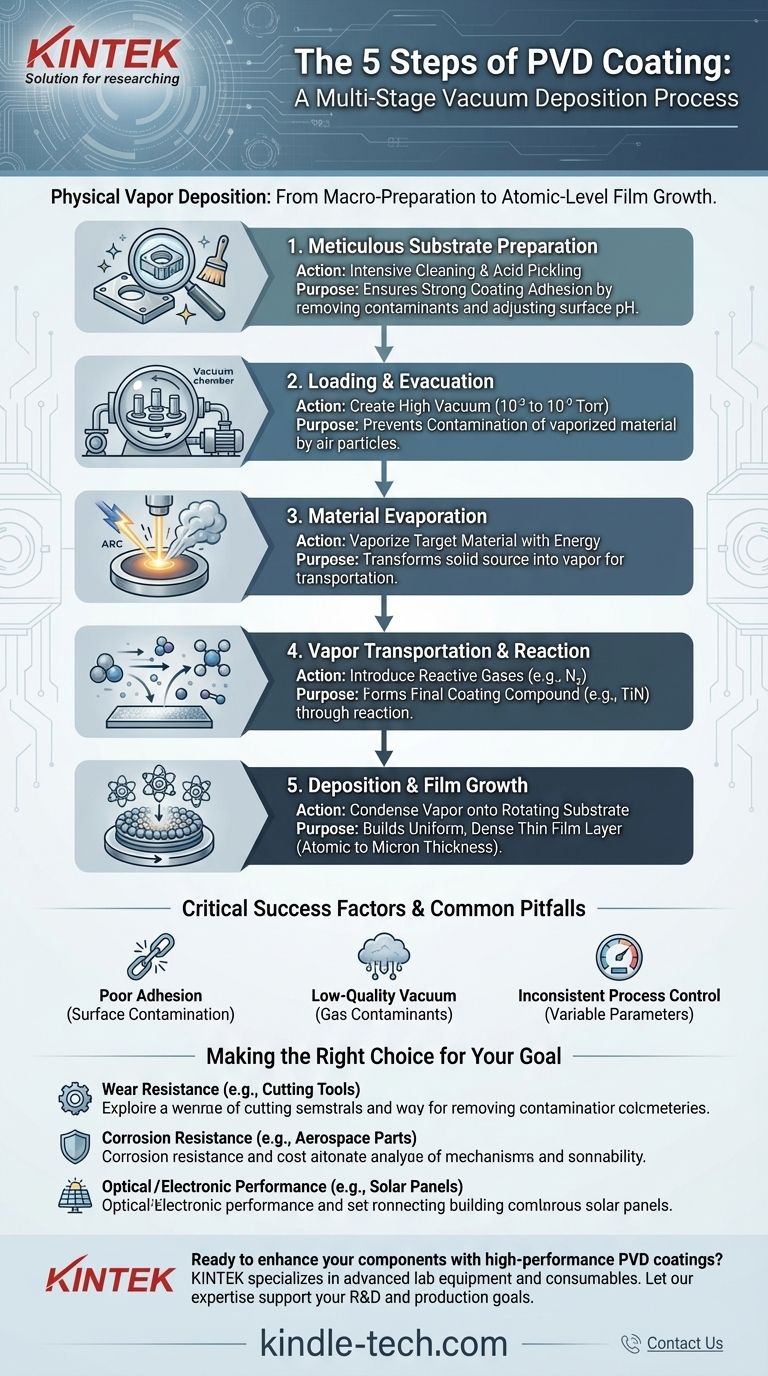

O Processo PVD: Uma Análise Passo a Passo

Para entender como um revestimento PVD durável e de alta qualidade é formado, é essencial visualizá-lo como uma sequência de estágios controlados, cada um com um propósito distinto. O processo avança da preparação em nível macro para o crescimento do filme em nível atômico.

Etapa 1: Preparação Meticulosa do Substrato

Antes que qualquer revestimento possa ocorrer, a superfície do componente deve estar perfeitamente preparada. Esta é, sem dúvida, a etapa mais crítica para garantir que o revestimento final adira corretamente.

Esta etapa envolve limpeza intensiva para remover quaisquer contaminantes superficiais, como óleos, ceras, graxa ou tintas de gravação.

Após a limpeza, um processo como a decapagem ácida pode ser usado. Isso ajusta o pH da superfície e cria um ambiente ideal para o revestimento se ligar ao substrato.

Etapa 2: Carregamento e Evacuação

Uma vez limpos, os componentes (agora chamados de substratos) são cuidadosamente carregados na câmara de vácuo PVD. Eles são tipicamente colocados em dispositivos de rotação para garantir um revestimento uniforme.

A câmara é então selada, e uma série de bombas evacua o ar, criando um vácuo de pressão extremamente baixa (tipicamente de 10⁻³ a 10⁻⁹ Torr). Este vácuo é essencial para evitar que o material de revestimento vaporizado reaja com partículas no ar.

Etapa 3: Evaporação do Material

Esta é a etapa em que o processo PVD realmente começa. Um material de origem de alta pureza, conhecido como alvo, é bombardeado com energia dentro da câmara.

Essa energia, muitas vezes na forma de um arco elétrico ou feixe de íons, desloca átomos do alvo, transformando o material sólido em vapor.

Etapa 4: Transporte e Reação do Vapor

Os átomos vaporizados viajam em linha reta através da câmara de vácuo em direção ao substrato.

Durante este transporte, gases reativos como nitrogênio ou oxigênio podem ser introduzidos na câmara. Isso permite que o vapor metálico reaja e forme novos compostos, como nitretos ou óxidos metálicos, que se tornarão o material de revestimento final.

Etapa 5: Deposição e Crescimento do Filme

Quando os átomos vaporizados atingem o substrato, eles condensam na superfície. Esta é a etapa de deposição.

O revestimento se acumula camada por camada, começando com sítios de nucleação e crescendo em um filme fino, denso. A espessura pode variar de alguns átomos a vários mícrons.

Para garantir um revestimento uniforme em geometrias complexas, o substrato é frequentemente girado a uma velocidade constante durante esta etapa final.

Armadilhas Comuns e Fatores Críticos de Sucesso

A qualidade de um revestimento PVD é altamente sensível às variáveis do processo. Uma falha em qualquer uma das áreas pode comprometer todo o resultado.

O Impacto da Contaminação da Superfície

A causa mais comum de falha no revestimento é a má adesão. Se a limpeza e a preparação iniciais forem insuficientes, o revestimento não formará uma ligação forte e poderá descascar ou lascar.

A Necessidade de um Vácuo de Alta Qualidade

Se o vácuo não for suficientemente baixo, gases residuais (como oxigênio ou vapor de água) permanecerão na câmara. Esses contaminantes podem ser incorporados ao filme em crescimento, criando defeitos e comprometendo sua densidade, dureza e resistência à corrosão.

O Papel do Controle de Processo

A taxa de deposição, a temperatura da câmara e a pressão dos gases reativos devem ser monitoradas e controladas com precisão. Parâmetros inconsistentes levam a um filme com integridade estrutural deficiente e desempenho imprevisível.

Fazendo a Escolha Certa para o Seu Objetivo

O processo PVD é adaptado para alcançar resultados específicos. Entender seu objetivo principal ajuda a focar nos aspectos mais críticos do processo.

- Se o seu foco principal for resistência ao desgaste (por exemplo, ferramentas de corte): A chave é formar um revestimento duro e denso, como o Nitreto de Titânio (TiN), por meio da introdução precisa de gás nitrogênio.

- Se o seu foco principal for resistência à corrosão (por exemplo, peças aeroespaciais): O objetivo é um filme não poroso e totalmente formado, o que exige limpeza de superfície excepcional e um vácuo de alta qualidade para evitar defeitos.

- Se o seu foco principal for desempenho óptico ou eletrônico (por exemplo, painéis solares): O sucesso depende da pureza extrema do material e do controle preciso da espessura do filme, muitas vezes monitorado em tempo real.

Em última análise, PVD é um processo de engenharia em escala atômica, capaz de criar superfícies de desempenho excepcionalmente alto quando cada etapa é executada com precisão.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação do Substrato | Limpeza intensiva e decapagem ácida | Garante forte adesão do revestimento |

| 2. Carregamento e Evacuação | Criação de alto vácuo na câmara | Previne contaminação durante a deposição |

| 3. Evaporação do Material | Vaporização do material alvo com energia | Cria vapor para transporte |

| 4. Transporte e Reação do Vapor | Introdução de gases reativos (ex: N₂) | Forma o composto de revestimento final (ex: TiN) |

| 5. Deposição e Crescimento do Filme | Condensação do vapor no substrato rotativo | Constrói uma camada de filme fino uniforme e densa |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos, ajudando laboratórios a alcançar resistência superior ao desgaste, proteção contra corrosão e desempenho óptico. Deixe nossa experiência apoiar seus objetivos de P&D e produção — entre em contato conosco hoje para discutir suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

As pessoas também perguntam

- Qual é a frequência de RF para sputtering? Desbloqueando o Padrão para Materiais Isolantes

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos