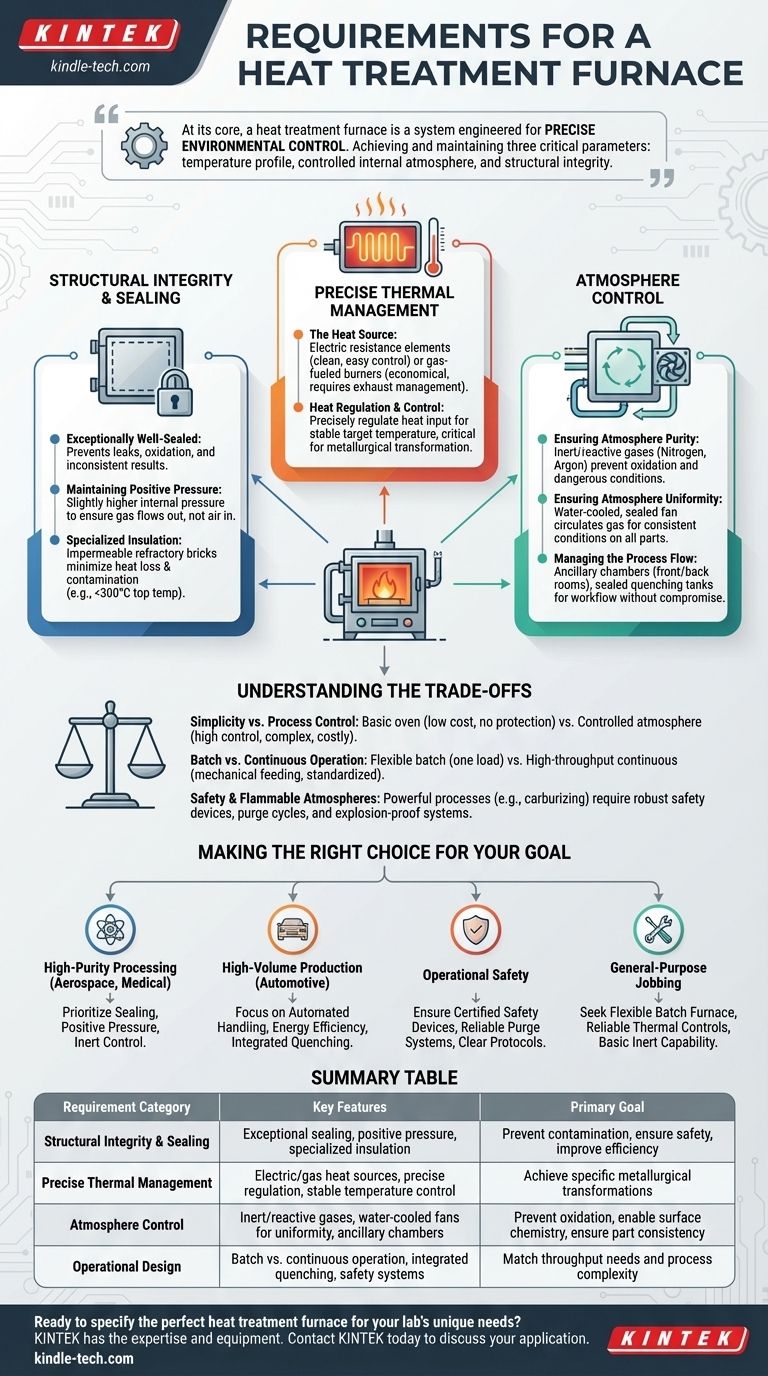

Em sua essência, um forno de tratamento térmico é um sistema projetado para controle ambiental preciso. Os requisitos fundamentais centram-se em alcançar e manter três parâmetros críticos: um perfil de temperatura específico, uma atmosfera interna controlada e integridade estrutural para conter ambos com segurança e eficiência. Esses requisitos garantem que o forno possa alterar de forma confiável as propriedades físicas e químicas de um material.

Um forno de tratamento térmico é muito mais do que um forno simples. Seus requisitos de design são impulsionados pela necessidade de criar um ambiente perfeitamente vedado e estável, onde o calor e a atmosfera possam ser manipulados com precisão para alcançar resultados metalúrgicos específicos e repetíveis, sem contaminação ou riscos de segurança.

A Fundação: Integridade Estrutural e Vedação

O corpo físico do forno é a primeira linha de defesa na manutenção de um processo controlado. Seu design impacta diretamente tanto a eficiência quanto a qualidade do produto final.

### A Importância de uma Câmara Vedada

Um forno de tratamento térmico deve ser excepcionalmente bem vedado. Quaisquer vazamentos impedem que o sistema mantenha um ambiente interno estável.

Isso é feito para evitar a intrusão de ar externo e o vazamento da atmosfera controlada interna. Uma vedação comprometida leva à oxidação, reações químicas indesejadas e resultados inconsistentes.

### Manutenção da Pressão Positiva

Para complementar a vedação, os fornos são projetados para operar sob uma leve pressão positiva.

Isso significa que a pressão dentro do forno é ligeiramente maior do que a pressão atmosférica externa. Esse design garante que, se existisse qualquer vazamento microscópico, o gás do forno fluiria para fora, em vez de permitir que o ar (contendo oxigênio e umidade) fluísse para dentro.

### Isolamento Especializado

O revestimento do forno deve fornecer isolamento térmico superior e ser não reativo com a atmosfera do forno. Para certos processos, como a cementação, são usados tijolos refratários impermeáveis.

Este isolamento minimiza a perda de calor, melhorando a eficiência energética, e garante que o próprio material de revestimento não se degrade ou contamine o processo. A temperatura superior do forno, por exemplo, geralmente não deve exceder 300°C, indicando contenção eficaz do calor.

A Função Principal: Gerenciamento Térmico Preciso

O propósito principal do forno é aplicar calor. No entanto, a maneira como o calor é gerado, entregue e controlado é o que separa um forno básico de um equipamento industrial.

### A Fonte de Calor

Os fornos utilizam uma das duas principais fontes de calor: elementos de resistência elétrica ou queimadores a gás.

A escolha do elemento de aquecimento depende da temperatura exigida, do tipo de atmosfera utilizada e do custo operacional. O aquecimento elétrico é frequentemente mais limpo e fácil de controlar, enquanto o gás pode ser mais econômico, mas pode exigir medidas para evitar que os subprodutos da combustão afetem as peças.

### Regulagem e Controle de Calor

O sistema de controle deve ser capaz de gerenciar diferentes fases de aquecimento. Uma grande quantidade de energia é necessária para elevar o forno e sua carga à temperatura.

Uma vez atingida a temperatura alvo, o sistema deve regular precisamente a entrada de calor para manter essa temperatura com mínima flutuação. Essa estabilidade é crítica para alcançar a transformação metalúrgica desejada.

A Variável Crítica: Controle de Atmosfera

Para a maioria dos tratamentos térmicos avançados, controlar a composição química do gás dentro do forno é tão importante quanto controlar a temperatura. Isso é conhecido como atmosfera controlável.

### Garantindo a Pureza da Atmosfera

O propósito de uma atmosfera controlada, frequentemente usando gases como nitrogênio ou argônio, é criar um ambiente inerte ou reativo.

Uma atmosfera inerte previne a oxidação e a formação de carepa na superfície da peça. Também é usada para purgar o forno de gases inflamáveis ou oxigênio antes e depois de um ciclo, o que é uma medida de segurança crítica.

### Garantindo a Uniformidade da Atmosfera

A composição da atmosfera deve ser consistente em toda a câmara. Isso é alcançado com um ventilador vedado e refrigerado a água.

Este ventilador circula o gás do forno, eliminando pontos mortos e garantindo que cada superfície de cada peça seja exposta às mesmas condições atmosféricas. Isso é especialmente vital em processos de baixa temperatura, onde a convecção natural é menos eficaz.

### Gerenciando o Fluxo do Processo

Fornos complexos incluem câmaras auxiliares para gerenciar o fluxo de trabalho sem comprometer a câmara de aquecimento principal. Isso inclui salas frontais e traseiras ou vestíbulos.

Essas câmaras permitem o carregamento e descarregamento de peças. O forno também pode integrar um tanque de têmpera vedado, permitindo que as peças sejam movidas diretamente da zona quente para um fluido de têmpera (como óleo ou água) sem exposição ao ar externo.

Entendendo as Compensações

A seleção ou o projeto de um forno envolve o equilíbrio de prioridades concorrentes. Não existe uma única configuração "melhor"; a escolha ideal depende inteiramente da aplicação.

### Simplicidade vs. Controle de Processo

Um forno de têmpera simples, com atmosfera de ar, é relativamente barato e fácil de operar. No entanto, não oferece proteção contra oxidação. Um forno de atmosfera controlável com têmpera integrada oferece controle e versatilidade muito superiores, mas vem com custos, complexidade e requisitos de manutenção significativamente mais altos.

### Operação em Batelada vs. Contínua

Fornos em batelada, que processam uma carga por vez, oferecem flexibilidade para uma variedade de formas de peças e ciclos de processo. Fornos contínuos, que utilizam dispositivos mecânicos de alimentação e descarga para mover as peças constantemente, oferecem maior produtividade e eficiência para produção de alto volume e padronizada, mas são muito menos flexíveis.

### Segurança e Atmosferas Inflamáveis

O uso de atmosferas inflamáveis (como gás endotérmico para cementação) permite processos metalúrgicos poderosos, mas introduz riscos significativos de segurança. Esses fornos exigem dispositivos robustos de segurança e à prova de explosão, incluindo ciclos de purga, sistemas de supervisão de chama e aberturas de emergência, o que aumenta a complexidade e o custo do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos específicos para um forno de tratamento térmico são ditados pelo seu objetivo final. Use este guia para priorizar os recursos que mais importam para sua aplicação.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, aeroespacial, médico): Priorize vedação excepcional, capacidade de pressão positiva e controle preciso da atmosfera inerte para evitar qualquer contaminação da superfície.

- Se o seu foco principal é a produção de alto volume (por exemplo, automotiva): Concentre-se no manuseio mecânico automatizado para operação contínua, eficiência energética e têmpera integrada para um fluxo de trabalho simplificado.

- Se o seu foco principal é a segurança operacional: Certifique-se de que o forno possui dispositivos de segurança certificados, sistemas de purga confiáveis e protocolos claros, especialmente se usar atmosferas inflamáveis.

- Se o seu foco principal é o trabalho de uso geral: Procure um forno em batelada flexível com controles térmicos confiáveis e, se necessário, uma capacidade básica de atmosfera inerte para versatilidade do processo.

Em última análise, os requisitos de um forno são um reflexo direto da precisão exigida pelo processo que ele foi construído para realizar.

Tabela Resumo:

| Categoria de Requisito | Características Principais | Objetivo Primário |

|---|---|---|

| Integridade Estrutural e Vedação | Vedação excepcional, pressão positiva, isolamento especializado | Prevenir contaminação, garantir segurança, melhorar a eficiência |

| Gerenciamento Térmico Preciso | Fontes de calor elétricas/a gás, regulagem precisa, controle de temperatura estável | Alcançar transformações metalúrgicas específicas |

| Controle de Atmosfera | Gases inertes/reativos, ventiladores refrigerados a água para uniformidade, câmaras auxiliares | Prevenir oxidação, permitir química de superfície, garantir consistência da peça |

| Design Operacional | Operação em batelada vs. contínua, têmpera integrada, sistemas de segurança | Corresponder às necessidades de produtividade e complexidade do processo |

Pronto para especificar o forno de tratamento térmico perfeito para as necessidades exclusivas do seu laboratório?

Seja sua prioridade o processamento de alta pureza para componentes aeroespaciais, a produção de alto volume para peças automotivas ou a segurança operacional com atmosferas inflamáveis, a KINTEK tem a experiência e o equipamento para atender às suas necessidades precisas. Nossa linha de fornos de laboratório é projetada para oferecer a integridade estrutural, o gerenciamento térmico e o controle de atmosfera que seus processos exigem.

Entre em contato com a KINTEL hoje para discutir sua aplicação e deixe que nossos especialistas o ajudem a alcançar resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos