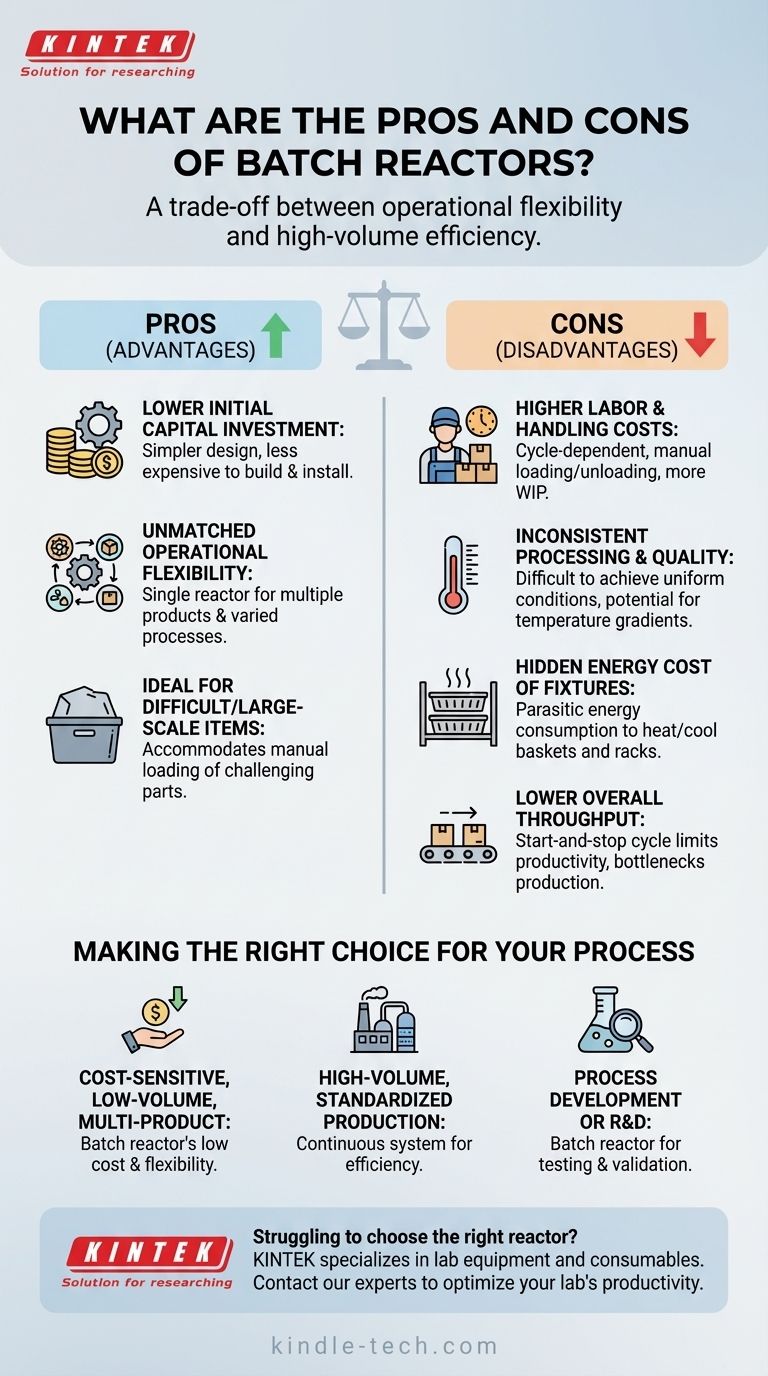

Em sua essência, um reator em batelada é uma troca entre flexibilidade operacional e eficiência de alto volume. Ele oferece um investimento inicial menor e a versatilidade para lidar com processos variados, tornando-o ideal para aplicações específicas. No entanto, esses benefícios vêm com o custo de maiores requisitos de mão de obra, potenciais inconsistências na qualidade do produto e menor rendimento geral em comparação com sistemas contínuos.

A decisão de usar um reator em batelada não é sobre encontrar uma opção universalmente superior, mas sim sobre combinar as características inerentes do reator – flexibilidade e baixo custo inicial – com necessidades operacionais específicas, como produção de baixo volume, desenvolvimento de processos ou manuseio de materiais difíceis.

As Principais Vantagens da Operação em Batelada

O apelo de um reator em batelada reside em sua simplicidade e adaptabilidade, o que se traduz em várias vantagens comerciais e operacionais importantes.

Menor Investimento de Capital Inicial

Reatores em batelada são fundamentalmente mais simples em design. Eles geralmente consistem em pouco mais do que um vaso selado, o que os torna significativamente menos caros para construir, comprar e instalar do que sistemas contínuos complexos e integrados.

Essa barreira de entrada mais baixa os torna uma excelente escolha para startups, operações de menor escala ou para adicionar capacidade sem um investimento de capital maciço.

Flexibilidade Operacional Inigualável

Um único reator em batelada pode ser usado para múltiplos produtos, diferentes receitas de processo ou ciclos variados de tratamento térmico com mínima troca.

Essa versatilidade é inestimável em ambientes onde as necessidades de produção flutuam, como na fabricação por contrato ou em instalações que produzem uma ampla gama de produtos de baixo volume. Também é ideal para pesquisa e desenvolvimento, onde os processos estão constantemente sendo testados e refinados.

Ideal para Itens Difíceis ou de Grande Escala

Alguns materiais ou peças são simplesmente muito grandes, volumosos ou difíceis de manusear para um sistema de alimentação contínua automatizado.

Um reator em batelada permite o carregamento manual desses itens desafiadores, fornecendo uma solução prática que os sistemas contínuos não podem acomodar facilmente.

Compreendendo as Trocas e Ineficiências

A flexibilidade de um reator em batelada vem com ineficiências inerentes que devem ser cuidadosamente consideradas. Essas desvantagens são a principal razão pela qual os sistemas contínuos são preferidos para a produção em massa.

Maiores Custos de Mão de Obra e Manuseio

O processo em batelada é dependente de ciclos, exigindo que os operadores carreguem manualmente as matérias-primas e descarreguem os produtos acabados a cada execução.

Isso também significa que é necessário mais estoque em processo (WIP), pois as peças devem ser coletadas e preparadas para formar uma batelada completa, o que aumenta a complexidade logística e o custo da mão de obra.

Processamento e Qualidade Inconsistentes

Alcançar condições uniformes dentro de uma batelada é um grande desafio. Em um forno de tratamento térmico, por exemplo, as peças mais próximas da fonte de calor aquecerão muito mais rápido do que as do centro da carga.

Esse gradiente de temperatura pode levar a uma qualidade de produto inconsistente, com variações de uma peça para outra dentro da mesma batelada.

O Custo de Energia Oculto dos Acessórios

As peças são tipicamente carregadas em um reator em batelada usando cestos, racks ou carrinhos. Essa massa térmica também deve ser aquecida e resfriada junto com o produto durante cada ciclo.

Esse consumo de energia parasita aumenta significativamente a carga térmica geral e eleva os custos de energia, uma ineficiência que está amplamente ausente em sistemas contínuos, onde os acessórios permanecem a uma temperatura operacional constante.

Menor Rendimento Geral

O tempo total de ciclo para uma batelada inclui carregamento, aquecimento, processamento, resfriamento e descarregamento. Essa natureza de "parar e iniciar" limita inerentemente sua produtividade.

Para necessidades de alto volume, o tempo de inatividade entre as bateladas cria um gargalo que torna impossível competir com a produção ininterrupta de um reator contínuo.

Fazendo a Escolha Certa para o Seu Processo

A escolha entre um reator em batelada e uma alternativa é estratégica e depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a fabricação de baixo volume, sensível ao custo ou multiproduto: O baixo custo inicial e a alta flexibilidade de um reator em batelada são seus maiores trunfos.

- Se o seu foco principal é a produção padronizada de alto volume: As ineficiências inerentes em mão de obra, energia e rendimento tornam um sistema contínuo a escolha óbvia.

- Se o seu foco principal é o desenvolvimento de processos ou P&D: A capacidade de realizar experimentos pequenos, variados e isolados torna um reator em batelada a ferramenta ideal para testes e validação.

Ao compreender essas trocas fundamentais, você pode selecionar com confiança a ferramenta certa para o seu objetivo operacional específico.

Tabela Resumo:

| Aspecto | Prós (Vantagens) | Contras (Desvantagens) |

|---|---|---|

| Custo | Menor investimento de capital inicial | Maiores custos de mão de obra e manuseio |

| Flexibilidade | Versatilidade inigualável para uso multiproduto | Menor rendimento geral |

| Operação | Ideal para itens difíceis ou de grande escala | Processamento e qualidade inconsistentes |

| Eficiência | Excelente para P&D e desenvolvimento de processos | Custo de energia oculto do aquecimento de acessórios |

Com dificuldade para escolher o reator certo para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções adaptadas aos seus processos específicos – seja você precisando da flexibilidade de um reator em batelada ou da eficiência de um sistema contínuo. Entre em contato com nossos especialistas hoje para otimizar a produtividade do seu laboratório e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Célula Eletroquímica Eletrolítica Super Selada

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o papel de uma autoclave de aço inoxidável revestida de PTFE de alta pressão na síntese de ZrW2O8? Alcançar Alta Pureza

- Como um autoclave hidrotermal de alta pressão facilita a síntese de nanocompósitos BiVO4@PANI? Desbloqueie a Precisão.

- Que ambiente um autoclave revestido de PTFE fornece para a síntese de TiO2-GQD? Obtenha Resultados Superiores em Nanocompósitos

- Quais condições experimentais críticas um autoclave de alta pressão fornece? Otimizar a Lixiviação de Sulfetos Mistos

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition