Imediatamente após a conclusão da sinterização, os processos essenciais envolvem um período de resfriamento controlado para evitar choque térmico, seguido pela remoção segura do componente. As etapas subsequentes concentram-se no acabamento mecânico — como corte ou retificação — e na aplicação de tratamentos de superfície específicos para melhorar propriedades como resistência à corrosão ou condutividade.

O trabalho não termina quando o forno desliga. A pós-sinterização é um processo crítico e multifásico que transforma uma peça sinterizada bruta em um componente acabado, garantindo sua integridade estrutural, refinando suas dimensões e aprimorando suas propriedades de superfície para a aplicação final.

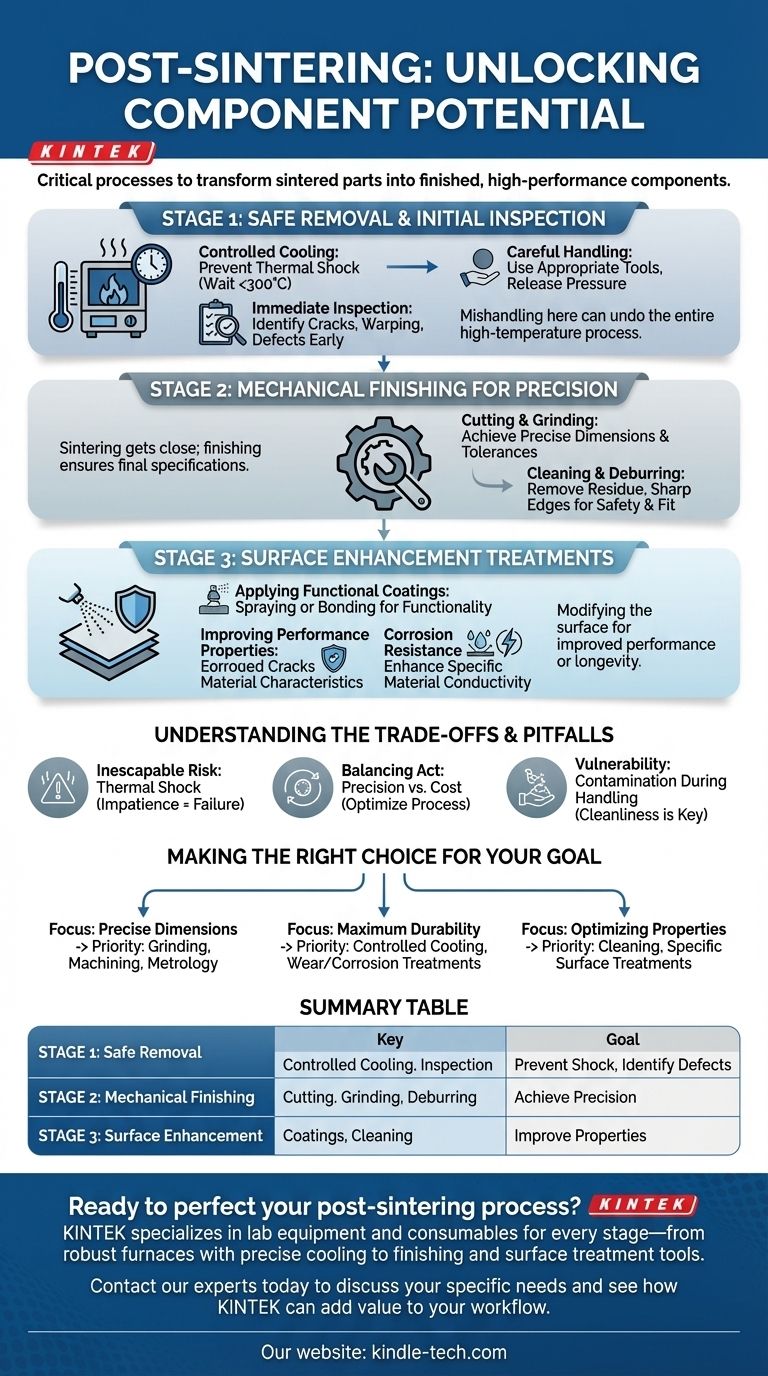

Etapa 1: Remoção Segura e Inspeção Inicial

Os momentos imediatamente após o ciclo de sinterização são críticos para a integridade estrutural da peça. O manuseio inadequado nesta fase pode anular todo o processo de alta temperatura.

O Resfriamento Controlado é Inegociável

O primeiro e mais importante passo é permitir que o componente esfrie gradualmente dentro do forno.

Abrir a porta do forno enquanto a temperatura interna ainda está muito alta introduz ar frio, criando uma mudança rápida de temperatura. Este choque térmico pode facilmente causar rachaduras na peça cerâmica ou metálica, tornando-a inútil.

Como regra, espere até que a temperatura do forno caia abaixo de 300°C antes de abrir a porta para remoção.

Manuseio e Recuperação Cuidadosos

Uma vez resfriada, a peça pode ser recuperada com segurança. Se o processo envolveu pressão, como na prensagem a quente, certifique-se de que toda a pressão seja totalmente liberada antes de tentar abrir a câmara.

Manuseie a peça recém-sinterizada com cuidado, pois ela ainda pode ser frágil dependendo do material. Use ferramentas apropriadas para removê-la do forno ou da prensa.

Inspeção Visual Imediata

Realize uma inspeção preliminar da peça. Procure por defeitos óbvios como rachaduras, empenamento ou irregularidades significativas que possam ter ocorrido durante a sinterização ou o resfriamento.

Esta verificação inicial ajuda a identificar peças defeituosas precocemente, economizando tempo e recursos nas etapas de acabamento subsequentes.

Etapa 2: Acabamento Mecânico para Precisão

A sinterização geralmente resulta em peças que estão próximas, mas não exatamente, das dimensões finais exigidas devido à retração. O acabamento mecânico é como você atinge as especificações finais.

Corte e Retificação

A maioria dos componentes sinterizados requer alguma forma de usinagem para atender a tolerâncias dimensionais apertadas.

O corte é usado para separar peças ou remover estruturas de suporte, enquanto a retificação é usada para obter um acabamento de superfície preciso e dimensões exatas.

Limpeza e Rebarbação

Após a usinagem, as peças devem ser cuidadosamente limpas para remover quaisquer óleos residuais, fluidos de corte ou detritos do processo de retificação.

Esta etapa também pode envolver a rebarbação para remover quaisquer arestas vivas ou pequenas imperfeições deixadas pela usinagem, garantindo que a peça seja segura para manusear e se encaixe corretamente em uma montagem.

Etapa 3: Tratamentos de Aprimoramento de Superfície

Para muitas aplicações, a superfície da peça sinterizada deve ser modificada para melhorar seu desempenho ou longevidade.

Aplicação de Revestimentos Funcionais

Os tratamentos de superfície geralmente envolvem a aplicação de um revestimento por meio de processos como pulverização ou ligação. Esses revestimentos não são meramente cosméticos; eles adicionam funcionalidade crítica.

Melhoria das Propriedades de Desempenho

O objetivo principal desses tratamentos é aprimorar propriedades específicas do material.

Objetivos comuns incluem a melhoria da resistência à corrosão para peças expostas a ambientes agressivos ou o aumento da condutividade elétrica para componentes eletrônicos.

Compreendendo as Trocas e Armadilhas

Cada etapa da pós-sinterização acarreta seu próprio conjunto de riscos e considerações que podem impactar a qualidade final do componente.

O Risco Inevitável de Choque Térmico

A maior armadilha imediatamente após a sinterização é a impaciência. Abrir o forno muito cedo para economizar tempo é a causa mais comum de rachaduras e falhas de componentes. Este risco não pode ser subestimado.

Equilibrando Precisão e Custo

Embora a usinagem pós-sinterização seja necessária para a precisão, ela também adiciona tempo e custo significativos ao processo de fabricação. O objetivo é otimizar o processo de sinterização para minimizar a quantidade de material que precisa ser removida posteriormente.

Contaminação Durante o Manuseio

O componente é vulnerável à contaminação depois de sair do forno. Óleos, sujeira ou até mesmo impressões digitais podem interferir na adesão e no desempenho dos tratamentos de superfície subsequentes. O manuseio limpo é essencial.

Fazendo a Escolha Certa para o Seu Objetivo

As etapas específicas de pós-sinterização que você prioriza dependerão inteiramente da aplicação pretendida do componente final.

- Se o seu foco principal é alcançar dimensões precisas: Seu caminho crítico envolve retificação meticulosa, usinagem e metrologia para atender a tolerâncias apertadas.

- Se o seu foco principal é garantir a máxima durabilidade: Enfatize o resfriamento controlado para evitar micro-rachaduras e selecione tratamentos de superfície projetados para resistência ao desgaste e à corrosão.

- Se o seu foco principal é otimizar as propriedades funcionais: Sua prioridade serão as etapas de limpeza e tratamento de superfície que aprimoram características específicas como condutividade ou biocompatibilidade.

Em última análise, o processamento pós-sinterização é o que concretiza todo o potencial de engenharia de um componente sinterizado.

Tabela Resumo:

| Etapa | Processos Chave | Objetivo Principal |

|---|---|---|

| Etapa 1: Remoção Segura | Resfriamento Controlado, Inspeção Inicial | Prevenir choque térmico, identificar defeitos |

| Etapa 2: Acabamento Mecânico | Corte, Retificação, Rebarbação | Alcançar dimensões e tolerâncias precisas |

| Etapa 3: Aprimoramento de Superfície | Aplicação de Revestimentos, Limpeza | Melhorar resistência à corrosão, condutividade, etc. |

Pronto para aperfeiçoar seu processo de pós-sinterização?

A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para cada etapa — desde fornos de sinterização robustos com controles de resfriamento precisos até ferramentas para acabamento e tratamento de superfície. Atendemos laboratórios e fabricantes que exigem componentes confiáveis e de alto desempenho.

Deixe-nos ajudá-lo a garantir integridade estrutural, dimensões precisas e propriedades de superfície aprimoradas para sua aplicação final. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e ver como a KINTEK pode agregar valor ao seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão