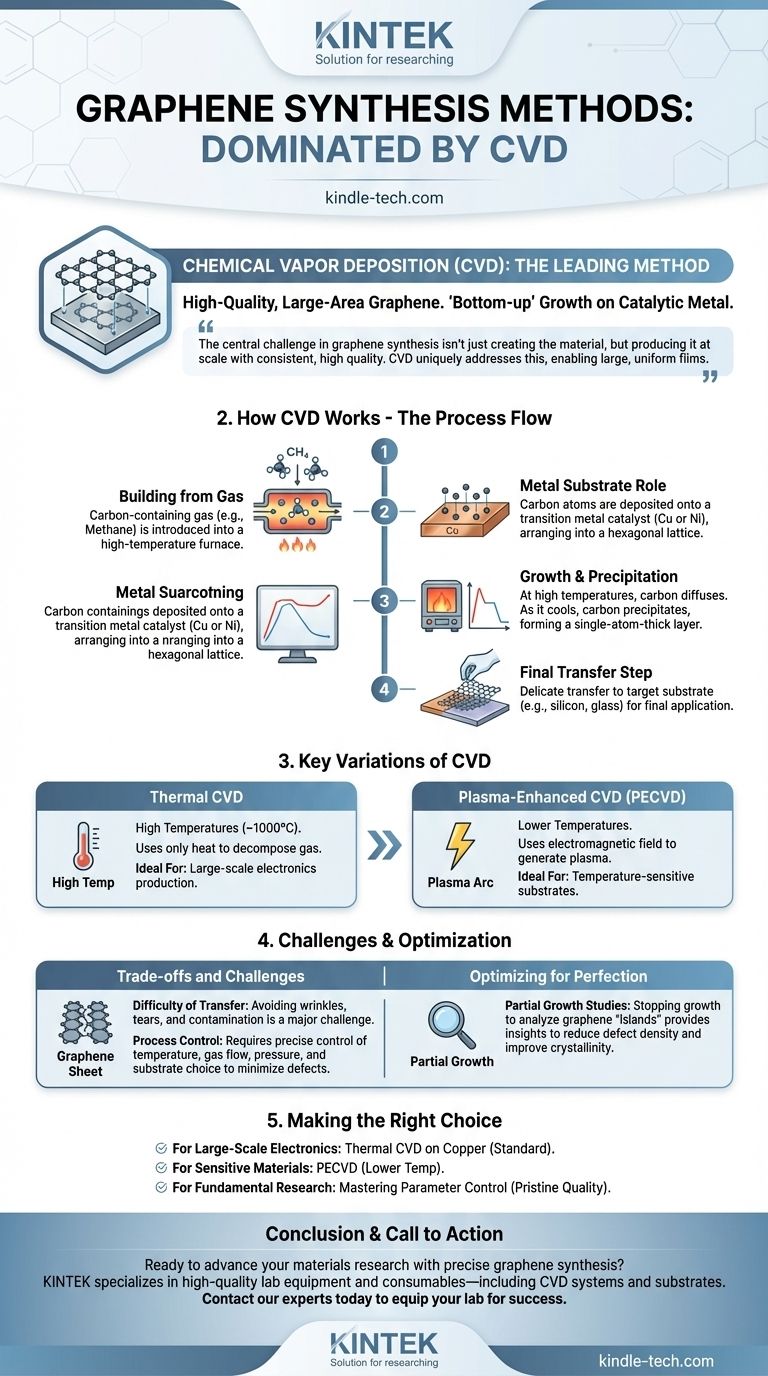

Em sua essência, a síntese de grafeno de alta qualidade e grande área para aplicações práticas é dominada por um método conhecido como Deposição Química a Vapor (CVD). Esta técnica "de baixo para cima" permite o crescimento controlado de folhas de grafeno de camada única ou poucas camadas sobre um substrato metálico catalítico, que pode então ser transferido para uso em eletrônica e outros materiais avançados.

O desafio central na síntese de grafeno não é apenas criar o material, mas produzi-lo em escala com qualidade consistente e alta. A CVD tornou-se o método principal porque aborda de forma única este desafio, permitindo o crescimento de filmes grandes e uniformes adequados para aplicações comerciais e de pesquisa.

Como Funciona a Deposição Química a Vapor (CVD)

CVD é um processo que constrói um material átomo por átomo a partir de um estado gasoso sobre uma superfície sólida. Para o grafeno, isso envolve o uso de um gás à base de carbono e um catalisador metálico.

O Princípio Central: Construindo a Partir do Gás

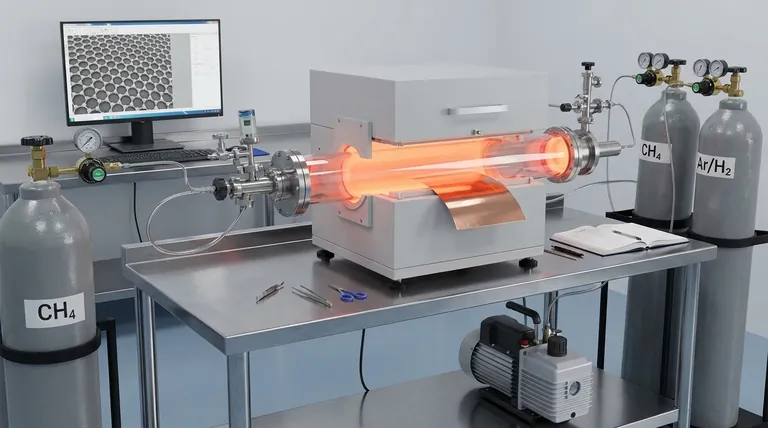

O processo começa introduzindo um gás contendo carbono, mais comumente metano (CH₄), em um forno de alta temperatura. O calor decompõe as moléculas do gás, liberando átomos de carbono individuais.

O Papel do Substrato Metálico

Esses átomos de carbono livres são depositados sobre um substrato, tipicamente uma folha feita de um metal de transição como cobre (Cu) ou níquel (Ni). Esta folha metálica atua como um catalisador, fornecendo uma superfície onde os átomos de carbono podem se organizar na estrutura de rede hexagonal do grafeno.

O Processo de Crescimento e Precipitação

Em altas temperaturas, os átomos de carbono se difundem para dentro ou sobre a superfície do metal. À medida que o sistema é resfriado, a solubilidade do carbono no metal diminui, forçando os átomos de carbono a precipitar e formar uma camada contínua de grafeno com espessura de um único átomo na superfície da folha.

A Etapa Final de Transferência

Uma vez que o filme de grafeno se formou no metal, ele deve ser cuidadosamente transferido para um substrato alvo (como silício ou vidro) para sua aplicação final. Esta etapa delicada é uma das partes mais críticas de todo o processo.

Principais Variações do Método CVD

Embora o princípio permaneça o mesmo, existem dois tipos principais de CVD usados para a síntese de grafeno, diferindo principalmente na forma como fornecem a energia para a reação química.

CVD Térmica

Esta é a abordagem mais comum. Ela se baseia puramente em altas temperaturas (frequentemente em torno de 1000°C) para decompor o gás fonte de carbono e impulsionar o processo de deposição.

CVD Aprimorada por Plasma (PECVD)

Este método usa um campo eletromagnético para gerar plasma, um gás ionizado. O plasma altamente reativo facilita as reações químicas em temperaturas muito mais baixas, o que pode ser uma vantagem ao trabalhar com materiais sensíveis à temperatura.

Compreendendo as Compensações e Desafios

Embora a CVD seja o método mais promissor para a produção escalável de grafeno, ela não está isenta de complexidades e limitações.

A Dificuldade da Transferência

Mover uma folha de material com a espessura de um átomo da folha de crescimento metálica para um substrato final sem introduzir rugas, rasgos ou contaminação é um desafio de engenharia significativo. A qualidade desta etapa de transferência pode, em última análise, definir o desempenho do dispositivo final.

O Controle do Processo é Crítico

A qualidade final do grafeno é altamente sensível aos parâmetros de síntese. Fatores como temperatura, taxa de fluxo de gás, pressão e a escolha do substrato metálico devem ser controlados com precisão para minimizar defeitos e atingir o número desejado de camadas de grafeno.

Otimizando para a Perfeição

Os pesquisadores usam técnicas como estudos de crescimento parcial para aperfeiçoar o processo. Ao interromper o crescimento antes que uma folha completa se forme, eles podem analisar como os "ilhas" individuais de grafeno nucleam e se fundem, fornecendo insights necessários para reduzir a densidade de defeitos e melhorar a cristalinidade.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as nuances da síntese de grafeno é fundamental para aplicá-lo de forma eficaz.

- Se o seu foco principal é a produção em larga escala para eletrônica: A CVD Térmica em folha de cobre é o padrão estabelecido da indústria, proporcionando o melhor equilíbrio entre qualidade e uniformidade de grande área.

- Se o seu foco principal é integrar grafeno com materiais sensíveis à temperatura: A CVD Aprimorada por Plasma (PECVD) é a escolha superior, pois suas temperaturas operacionais mais baixas evitam danos ao substrato subjacente.

- Se o seu foco principal é pesquisa fundamental sobre a qualidade do material: Dominar o controle dos parâmetros de CVD por meio de estudos de crescimento parcial é essencial para produzir grafeno cristalino único e imaculado.

Em última análise, controlar a síntese de grafeno é a primeira e mais crítica etapa para aproveitar suas propriedades extraordinárias para a tecnologia futura.

Tabela Resumo:

| Método | Característica Principal | Ideal Para |

|---|---|---|

| CVD Térmica | Crescimento em alta temperatura (~1000°C) | Produção de eletrônicos em larga escala |

| CVD Aprimorada por Plasma (PECVD) | Crescimento em temperatura mais baixa usando plasma | Substratos sensíveis à temperatura |

Pronto para avançar sua pesquisa de materiais com síntese precisa de grafeno? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade — incluindo sistemas CVD e substratos — nos quais pesquisadores e engenheiros confiam para produzir grafeno superior. Nossa experiência apoia seu trabalho desde o desenvolvimento até a produção escalável. Entre em contato com nossos especialistas hoje para discutir como podemos equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos