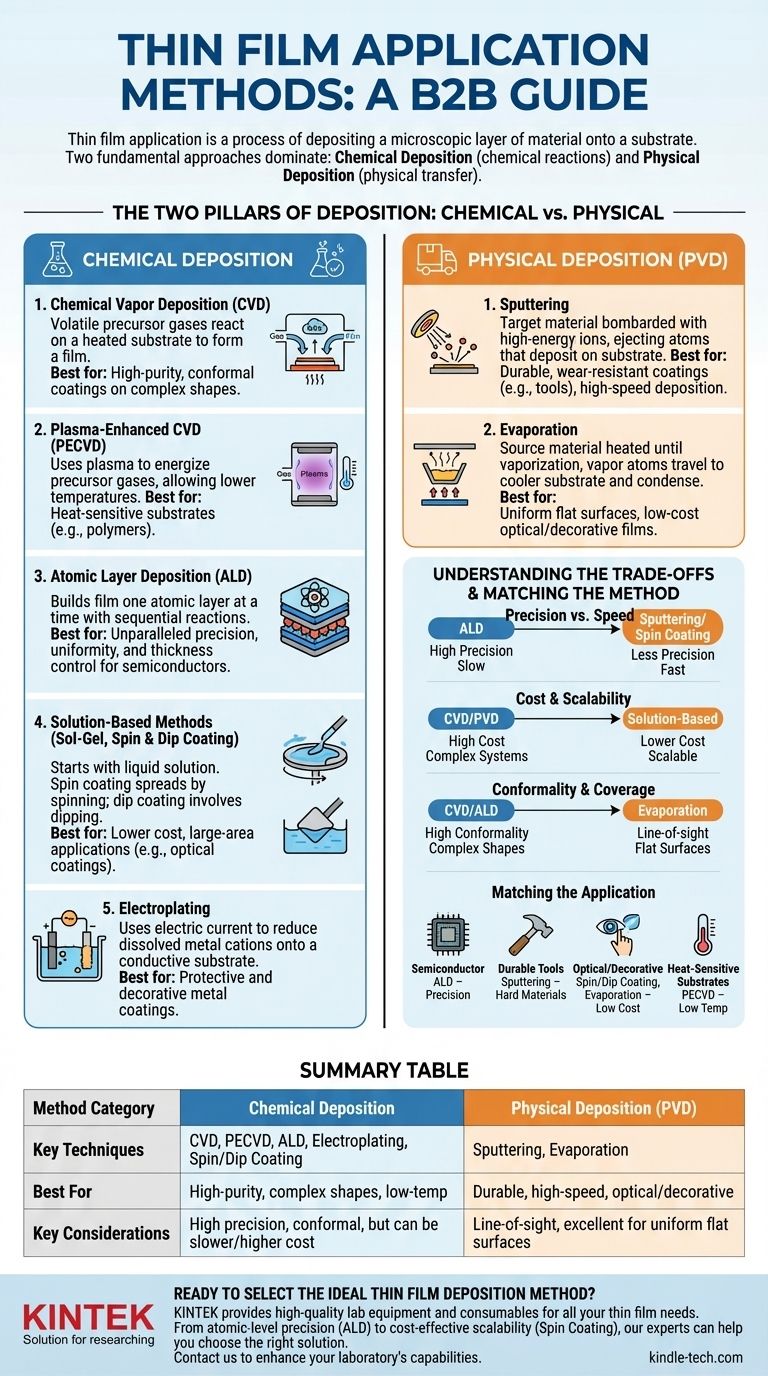

Em sua essência, a aplicação de filme fino é um processo de depositar uma camada microscópica de material sobre um substrato. Esses métodos são amplamente categorizados em duas abordagens fundamentais: Deposição Química, que usa reações químicas para formar o filme, e Deposição Física, que transfere fisicamente o material de uma fonte para o substrato.

A escolha de um método de deposição de filme fino não é arbitrária. É uma decisão crítica de engenharia ditada pelas propriedades de filme necessárias — como precisão, pureza e uniformidade — e pelas restrições práticas da aplicação final, incluindo custo e escala.

Os Dois Pilares da Deposição: Química vs. Física

Compreender a diferença fundamental entre deposição química e física é o primeiro passo para navegar neste campo. Um cria o material diretamente na superfície, enquanto o outro move o material existente para ela.

Compreendendo a Deposição Química

Os métodos de deposição química usam materiais precursores, muitas vezes em estado gasoso ou líquido, que sofrem uma reação química na superfície do substrato, deixando um filme sólido para trás.

Deposição Química de Vapor (CVD) Na CVD, gases precursores voláteis são introduzidos em uma câmara de reação onde se decompõem e reagem em um substrato aquecido para formar o filme desejado. É conhecida por criar revestimentos conformes e de alta pureza em formas complexas.

CVD Assistida por Plasma (PECVD) Esta é uma variação da CVD que usa um plasma para energizar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-a adequada para substratos que não suportam calor elevado.

Deposição de Camada Atômica (ALD) ALD é uma técnica altamente precisa que constrói um filme uma camada atômica de cada vez. Envolve reações químicas sequenciais e auto-limitantes, oferecendo controle incomparável sobre a espessura e uniformidade do filme, o que é crítico para a fabricação moderna de semicondutores.

Métodos Baseados em Solução (Sol-Gel, Revestimento por Rotação e Imersão) Esses métodos começam com uma solução química líquida (um "sol"). No revestimento por rotação (spin coating), o substrato é girado em alta velocidade para espalhar o líquido em um filme uniforme. No revestimento por imersão (dip coating), o substrato é simplesmente mergulhado e retirado da solução. Essas técnicas são frequentemente de menor custo e mais simples de implementar.

Eletrodeposição (Galvanoplastia) Este método clássico usa uma corrente elétrica para reduzir cátions metálicos dissolvidos para que formem um revestimento metálico fino e coeso em um eletrodo. É amplamente utilizado tanto para aplicações de proteção quanto decorativas.

Compreendendo a Deposição Física

Os métodos de deposição física, frequentemente categorizados como Deposição Física de Vapor (PVD), envolvem o transporte mecânico ou térmico de material de um "alvo" fonte para o substrato, tipicamente em um ambiente de vácuo.

Pulverização Catódica (Sputtering) Na pulverização catódica, um alvo do material desejado é bombardeado com íons de alta energia de um plasma. Essa colisão ejeta ou "pulveriza" átomos do alvo, que então viajam e se depositam no substrato, formando o filme fino.

Evaporação Este método envolve aquecer o material fonte em uma câmara de alto vácuo até que ele se vaporize. Esses átomos vaporizados viajam em linha reta até o substrato mais frio, onde se condensam de volta a um estado sólido, criando o filme.

Compreendendo as Compensações (Trade-offs)

Nenhum método de deposição é universalmente superior. A escolha ideal depende inteiramente de um equilíbrio entre os requisitos técnicos e as realidades econômicas.

Precisão vs. Velocidade

Frequentemente, há uma compensação direta entre a precisão do filme e a velocidade do processo. ALD oferece controle em nível atômico, mas é inerentemente lento. Em contraste, métodos como pulverização catódica ou revestimento por rotação são significativamente mais rápidos, mas oferecem um controle menos granular sobre a espessura.

Custo e Escalabilidade

Os sistemas de alto vácuo necessários para CVD e PVD são uma despesa de capital significativa. Métodos baseados em solução, como o revestimento por imersão, são geralmente muito menos caros e podem ser mais fáceis de escalar para aplicações de grande área, como vidro arquitetônico.

Conformidade e Cobertura

A capacidade de revestir uniformemente formas complexas e tridimensionais é conhecida como conformidade. CVD e ALD se destacam nisso porque os gases precursores podem alcançar todos os cantos e fendas. Métodos físicos de linha de visão, como a evaporação, têm dificuldades com geometrias complexas.

Combinando o Método com Sua Aplicação

Seu objetivo final é o fator mais importante na seleção de uma técnica de deposição.

- Se seu foco principal é a precisão máxima para dispositivos semicondutores: ALD é o padrão da indústria para criar as camadas incrivelmente finas e uniformes exigidas pelos transistores modernos.

- Se seu foco principal é um revestimento durável e resistente ao desgaste para ferramentas: Métodos PVD como a pulverização catódica são ideais para depositar materiais duros como nitreto de titânio.

- Se seu foco principal é um revestimento óptico ou decorativo de baixo custo: Revestimento por rotação, revestimento por imersão ou evaporação são escolhas altamente eficazes e econômicas para aplicações como revestimentos antirreflexo de lentes ou joias.

- Se seu foco principal é revestir um substrato sensível ao calor, como um polímero: PECVD é a escolha superior, pois seu processo de baixa temperatura evita danos ao material subjacente.

Em última análise, entender esses métodos e suas compensações permite que você projete intencionalmente materiais com as propriedades exatas que seu projeto exige.

Tabela de Resumo:

| Categoria do Método | Técnicas Principais | Melhor Para | Considerações Chave |

|---|---|---|---|

| Deposição Química | CVD, PECVD, ALD, Eletrodeposição, Revestimento por Rotação/Imersão | Filmes de alta pureza, formas complexas, processos de baixa temperatura | Alta precisão, revestimentos conformes, mas pode ser mais lento/mais caro |

| Deposição Física (PVD) | Pulverização Catódica, Evaporação | Revestimentos duráveis, deposição de alta velocidade, filmes ópticos/decorativos | Limitação de linha de visão, excelente para superfícies planas uniformes |

Pronto para selecionar o método ideal de deposição de filme fino para sua aplicação? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de filme fino. Se você precisa da precisão em nível atômico da ALD para pesquisa de semicondutores ou da escalabilidade econômica do revestimento por rotação para projetos de grande área, nossos especialistas podem ajudá-lo a escolher a solução certa. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade