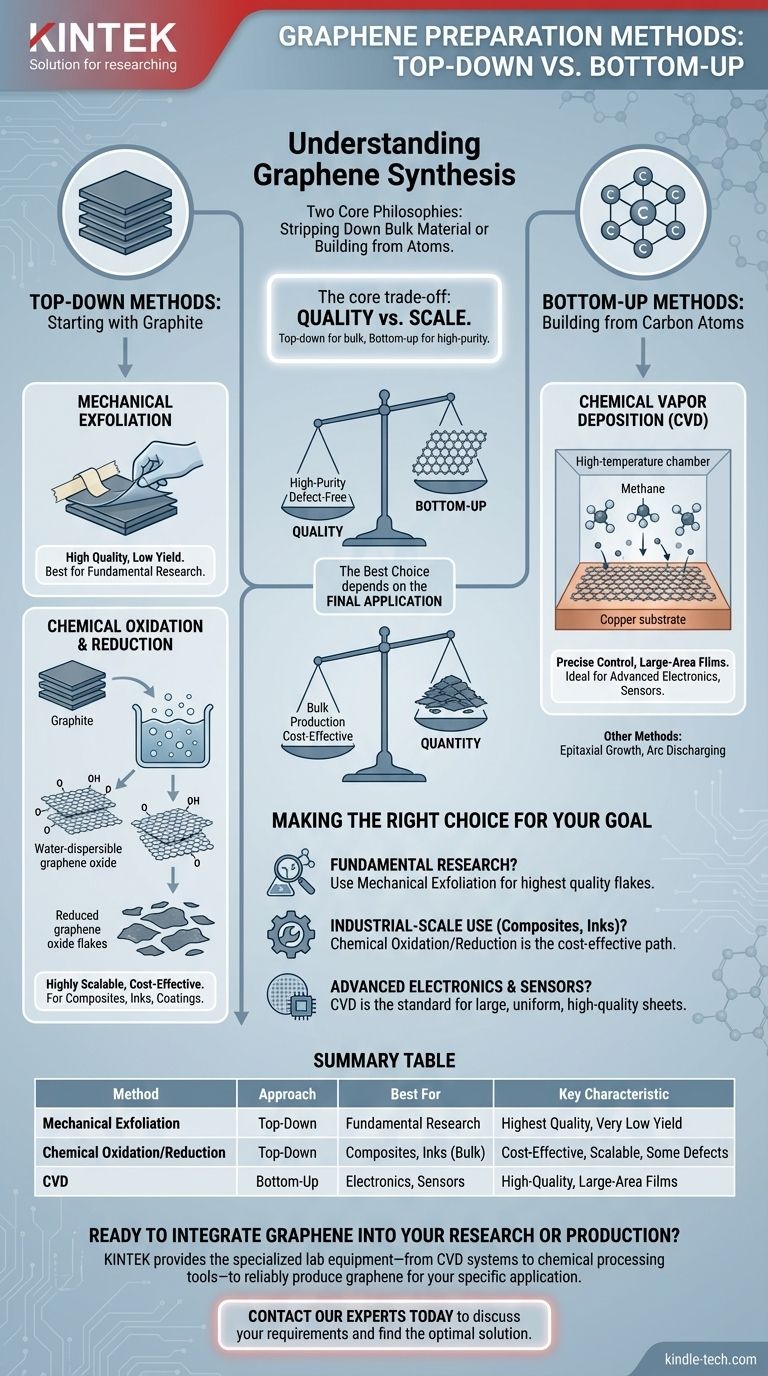

Em sua essência, a preparação do grafeno envolve duas abordagens distintas. Esses métodos são categorizados como top-down, onde o grafeno é derivado do grafite em massa, ou bottom-up, onde é construído átomo por átomo a partir de fontes de carbono. Cada categoria contém várias técnicas específicas adaptadas para diferentes aplicações, escalas e requisitos de qualidade.

A decisão central na síntese de grafeno é uma compensação entre qualidade e escala. Os métodos top-down são excelentes para produzir grandes quantidades de flocos de grafeno para aplicações em massa, enquanto os métodos bottom-up são superiores para criar folhas de grafeno contínuas de alta pureza, necessárias para eletrônicos avançados.

As Duas Filosofias Centrais da Síntese de Grafeno

Compreender a diferença fundamental entre começar grande (top-down) e começar pequeno (bottom-up) é o primeiro passo para navegar na produção de grafeno.

Métodos Top-Down: Começando com Grafite

A abordagem top-down é conceitualmente simples: você começa com grafite, que é essencialmente uma pilha de inúmeras camadas de grafeno, e encontra uma maneira de separar essas camadas.

Esses métodos são frequentemente adequados para produzir grandes volumes de flocos de grafeno, que podem então ser dispersos em outros materiais.

Exemplos incluem esfoliação mecânica e oxidação-redução química.

Métodos Bottom-Up: Construindo a partir de Átomos de Carbono

A abordagem bottom-up envolve a montagem da rede de grafeno a partir de átomos de carbono individuais ou pequenas moléculas.

Este método oferece controle preciso sobre a estrutura e a qualidade do produto final, tornando-o ideal para criar folhas uniformes de alto desempenho.

O exemplo mais proeminente é a Deposição Química a Vapor (CVD), mas outros incluem crescimento epitaxial e descarga em arco.

Um Olhar Mais Profundo sobre os Principais Métodos de Produção

Embora existam muitas variações, algumas técnicas-chave dominam tanto a pesquisa quanto a produção industrial. Cada uma serve a um propósito distinto.

Esfoliação Mecânica (Top-Down)

Este é o método original usado para isolar o grafeno pela primeira vez, famoso por usar fita adesiva para retirar camadas de um pedaço de grafite.

Produz flocos de grafeno de altíssima qualidade e intocados. No entanto, o processo é trabalhoso e rende quantidades muito pequenas, tornando-o inadequado para qualquer coisa além da pesquisa laboratorial fundamental.

Oxidação e Redução Química (Top-Down)

Este é um método altamente escalável para produção em massa. O grafite é primeiro tratado com fortes agentes oxidantes para produzir óxido de grafeno (GO), que separa as camadas e as torna dispersíveis em água.

Este GO é então "reduzido" quimicamente ou termicamente para remover os grupos de oxigênio e restaurar a estrutura do grafeno. Este método é econômico para produzir grandes quantidades de flocos de grafeno para uso em compósitos, tintas e revestimentos.

Deposição Química a Vapor (CVD) (Bottom-Up)

A CVD é o principal método para produzir filmes de grafeno de alta qualidade e grande área, especialmente para eletrônicos.

O processo envolve a introdução de um gás contendo carbono (como metano) em uma câmara de alta temperatura (800–1050 °C) contendo um substrato metálico, tipicamente uma folha de cobre ou níquel.

Em baixas pressões, o gás se decompõe, e os átomos de carbono se depositam na superfície do metal, auto-organizando-se em uma camada contínua de grafeno com espessura de um único átomo. Este método foi desenvolvido para produção em escala de wafer.

Compreendendo as Compensações

Nenhum método é universalmente superior; a melhor escolha é ditada inteiramente pela aplicação final e seus requisitos específicos.

Qualidade vs. Quantidade

A esfoliação mecânica produz a mais alta qualidade eletrônica, mas em quantidades minúsculas.

A oxidação química fornece uma quantidade enorme, mas o grafeno resultante geralmente contém defeitos estruturais e oxigênio residual, o que pode comprometer suas propriedades.

A CVD oferece um equilíbrio poderoso, produzindo grandes áreas de grafeno de alta qualidade, embora a transferência de seu substrato de crescimento possa introduzir impurezas ou rasgos.

Escalabilidade e Custo

Os métodos químicos são os mais escaláveis e econômicos para a produção de pó a granel. O equipamento necessário é relativamente comum no processamento químico.

A CVD é o método mais escalável para produzir folhas grandes e contínuas. No entanto, requer equipamento especializado de vácuo de alta temperatura, tornando o investimento de capital inicial significativo.

A Importância da Aplicação Final

A pureza e a estrutura exigidas do grafeno são ditadas pelo objetivo.

Eletrônicos avançados exigem uma rede quase perfeita e livre de defeitos, tornando a CVD o padrão da indústria. Compósitos ou tintas condutoras podem tolerar um nível maior de defeitos, tornando o grafeno derivado quimicamente uma escolha prática e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação determina o caminho de síntese correto.

- Se o seu foco principal é pesquisa fundamental ou prototipagem de novos dispositivos eletrônicos: A esfoliação mecânica oferece os flocos de mais alta qualidade para a descoberta inicial.

- Se o seu foco principal é o uso em escala industrial em compósitos, revestimentos ou tintas condutoras: A oxidação e redução química é o caminho mais econômico para produzir quantidades a granel.

- Se o seu foco principal é criar filmes em escala de wafer para eletrônicos e sensores avançados: A Deposição Química a Vapor (CVD) é o método estabelecido para produzir folhas grandes, de alta qualidade e uniformes.

Escolher o método de síntese correto é o primeiro e mais crítico passo para aproveitar o poder do grafeno para uma tarefa específica.

Tabela Resumo:

| Método | Abordagem | Melhor Para | Característica Chave |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Pesquisa Fundamental | Mais alta qualidade, rendimento muito baixo |

| Oxidação/Redução Química | Top-Down | Compósitos, Tintas (A Granel) | Custo-benefício, escalável, alguns defeitos |

| Deposição Química a Vapor (CVD) | Bottom-Up | Eletrônicos, Sensores | Filmes de alta qualidade, grande área |

Pronto para integrar o grafeno em sua pesquisa ou produção?

O método de síntese certo é crítico para o sucesso do seu projeto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis — desde sistemas CVD até ferramentas de processamento químico — necessários para produzir grafeno de forma confiável para sua aplicação específica, seja você focado em eletrônicos de alta pureza ou materiais compósitos escaláveis.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento