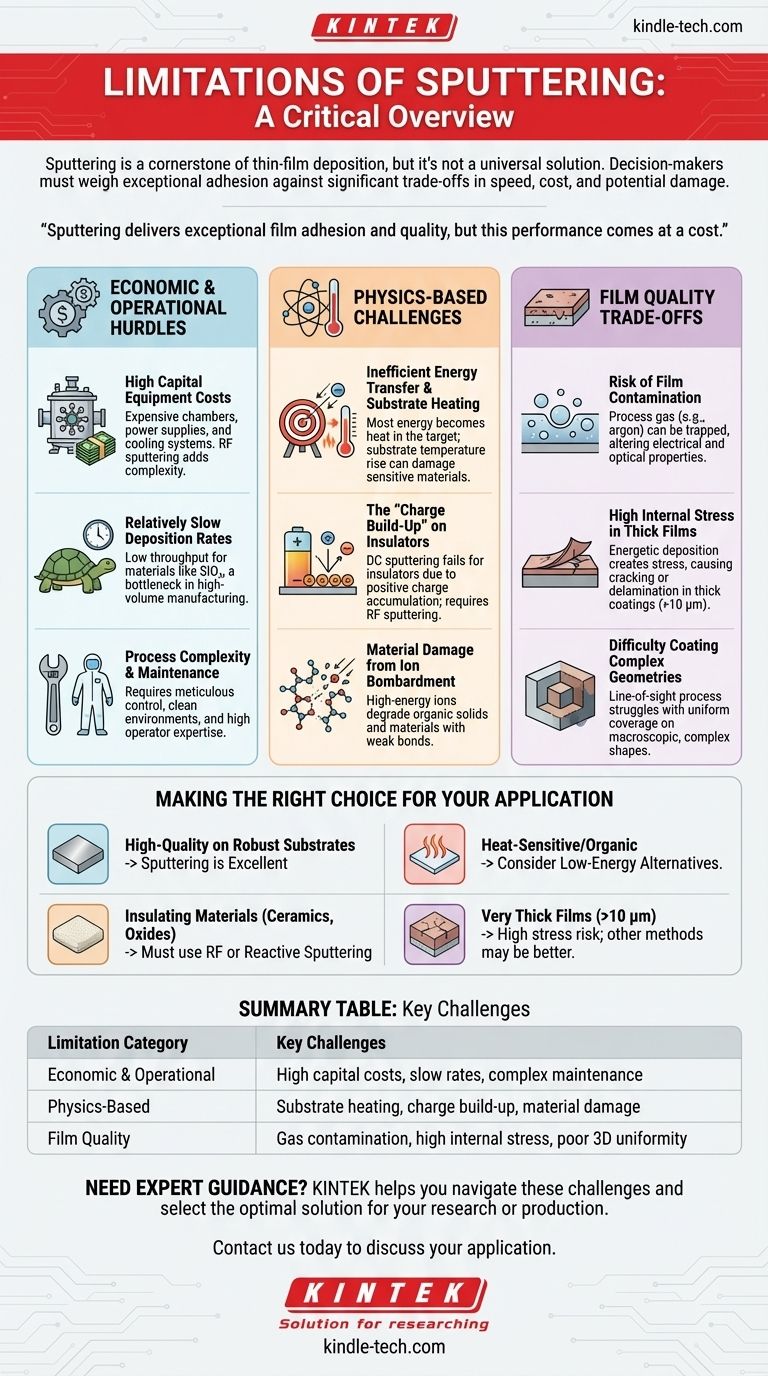

Embora a pulverização catódica seja um pilar da deposição moderna de filmes finos, não é uma solução universal. A técnica é definida por uma série de limitações inerentes relacionadas ao seu custo, velocidade e à natureza agressiva de seu processo físico. Esses fatores incluem altos gastos de capital, baixas taxas de deposição para certos materiais, geração significativa de calor no substrato e o potencial de danificar materiais sensíveis.

A pulverização catódica oferece adesão e qualidade de filme excepcionais, mas esse desempenho tem um custo. Os tomadores de decisão devem pesar esses benefícios em relação às significativas desvantagens na velocidade do processo, despesas com equipamentos e potenciais danos térmicos ou estruturais ao alvo e ao substrato.

Os Obstáculos Econômicos e Operacionais

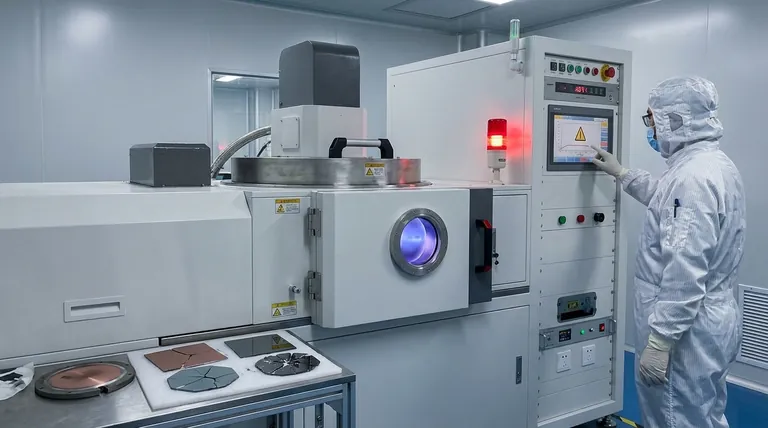

Antes de considerar a física do processo, as realidades práticas da implementação da pulverização catódica apresentam o primeiro conjunto de limitações. Esses fatores geralmente ditam se a pulverização catódica é uma opção viável para um determinado projeto ou ambiente de produção.

Altos Custos de Equipamento de Capital

Os sistemas de pulverização catódica são complexos e caros. O investimento inicial requer câmaras de vácuo de alta qualidade, fontes de alimentação potentes e estáveis, controle de fluxo de gás e, muitas vezes, sistemas de resfriamento sofisticados.

Técnicas como a pulverização catódica por RF, que são necessárias para depositar materiais isolantes, adicionam mais custo e complexidade por meio de geradores de energia RF especializados e redes de casamento de impedância.

Taxas de Deposição Relativamente Lentas

Comparada a outros métodos, como a evaporação térmica, a pulverização catódica pode ser um processo lento. Isso é especialmente verdadeiro para certos materiais, como óxidos como o dióxido de silício (SiO₂), que possuem um baixo "rendimento de pulverização".

Essa baixa produtividade pode ser um gargalo significativo na fabricação de alto volume, aumentando o custo por wafer ou peça.

Complexidade e Manutenção do Processo

A obtenção de filmes finos de alta qualidade e intocados requer controle meticuloso do processo e manutenção do sistema. A pulverização catódica é altamente sensível aos parâmetros do processo e à limpeza do ambiente de vácuo.

Isso exige cronogramas de manutenção regulares e um alto grau de experiência do operador para garantir a reprodutibilidade e minimizar defeitos.

Os Desafios Baseados na Física

O mecanismo fundamental da pulverização catódica — ejetar átomos por meio de bombardeio de íons de alta energia — é a fonte de suas limitações técnicas mais significativas.

Transferência de Energia Ineficiente e Aquecimento do Substrato

A maior parte da energia cinética dos íons bombardeadores é convertida em calor dentro do material alvo, e não na ejeção de átomos. Esse calor imenso deve ser removido ativamente para evitar danos ao alvo.

Uma parte dessa energia também é transferida para o substrato pelos átomos condensadores e pela radiação do processo, fazendo com que a temperatura do substrato aumente significativamente. Isso pode danificar substratos sensíveis à temperatura, como plásticos ou eletrônicos orgânicos.

O "Acúmulo de Carga" em Isolantes

A forma mais básica da técnica, a pulverização catódica DC, é inadequada para materiais eletricamente isolantes. Durante a pulverização catódica DC, o bombardeio de íons positivos de um alvo isolante leva a um acúmulo de carga positiva em sua superfície.

Esse acúmulo de carga eventualmente repele os íons de argônio positivos que chegam, extinguindo efetivamente o processo de pulverização catódica. É por isso que a pulverização catódica por RF, que alterna o potencial elétrico, foi desenvolvida.

Danos Materiais por Bombardeio Iônico

A natureza de alta energia do processo de pulverização catódica pode ser destrutiva. Materiais com ligações moleculares fracas, como sólidos orgânicos, são facilmente degradados ou decompostos pelo bombardeio iônico constante.

Isso torna a pulverização catódica uma escolha inadequada para depositar certas classes de polímeros e outros compostos orgânicos sensíveis sem modificação significativa do processo.

Compreendendo as Desvantagens na Qualidade do Filme

Embora conhecida por produzir filmes de alta qualidade, a pulverização catódica apresenta desafios que podem afetar a pureza, o estresse e a uniformidade do filme final, especialmente em condições específicas.

Risco de Contaminação do Filme

A pulverização catódica opera a uma pressão mais alta (um vácuo mais baixo) do que técnicas como a evaporação. Isso significa que há uma concentração maior de gás de processo, tipicamente argônio, na câmara.

À medida que o filme cresce, esses átomos de gás podem ser incorporados ou "aprisionados" na estrutura do filme. Essa contaminação pode alterar as propriedades elétricas, ópticas e mecânicas do filme.

Alto Estresse Interno em Filmes Espessos

A chegada energética de átomos pulverizados pode criar altos níveis de estresse compressivo ou de tração dentro do filme em crescimento.

Embora esse estresse possa ser benéfico para a adesão em camadas finas, torna-se um grande problema ao depositar revestimentos espessos. O alto estresse interno pode fazer com que o filme rache, delamine ou se solte do substrato.

Dificuldade em Revestir Geometrias Complexas

A pulverização catódica é um processo de linha de visão. Embora ofereça excelente "cobertura de degraus" sobre características de superfície microscópicas, ela tem dificuldade em depositar um revestimento uniforme em formas tridimensionais macroscópicas e complexas devido aos efeitos de sombreamento.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a pulverização catódica é apropriada, você deve alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal são filmes densos de alta qualidade em substratos robustos: A pulverização catódica é uma excelente escolha, mas esteja preparado para o alto custo de capital e tempos de processo potencialmente mais lentos.

- Se seu foco principal é depositar em materiais sensíveis ao calor ou orgânicos: A carga térmica e o bombardeio iônico da pulverização catódica representam um risco significativo; considere alternativas de baixa energia, como a evaporação térmica.

- Se seu foco principal é depositar materiais isolantes (cerâmicas, óxidos): Você deve usar pulverização catódica por RF ou reativa, o que adiciona custo e complexidade em comparação com a pulverização catódica DC de metais.

- Se seu foco principal é produzir filmes muito espessos (>10 µm): Esteja ciente de que o estresse interno gerado pela pulverização catódica pode causar falha do filme; outros métodos de deposição podem ser mais adequados.

Em última análise, a seleção da técnica de deposição correta requer uma compreensão clara das propriedades do seu material, das limitações do seu substrato e das restrições econômicas do seu projeto.

Tabela Resumo:

| Categoria de Limitação | Principais Desafios |

|---|---|

| Econômica e Operacional | Altos custos de capital, baixas taxas de deposição, manutenção complexa |

| Baseada na Física | Aquecimento do substrato, acúmulo de carga em isolantes, danos materiais |

| Qualidade do Filme | Risco de contaminação por gás, alto estresse interno, baixa uniformidade de revestimento 3D |

Com dificuldade para escolher a técnica de deposição de filme fino certa para seus materiais e orçamento específicos? As limitações da pulverização catódica são significativas, mas o parceiro certo em equipamentos de laboratório pode ajudá-lo a navegar por esses desafios e selecionar a solução ideal para suas necessidades de pesquisa ou produção. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, oferecendo orientação especializada para garantir que seu laboratório opere com máxima eficiência. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir sua aplicação e descobrir como podemos apoiar seu sucesso com as ferramentas e a experiência certas.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto