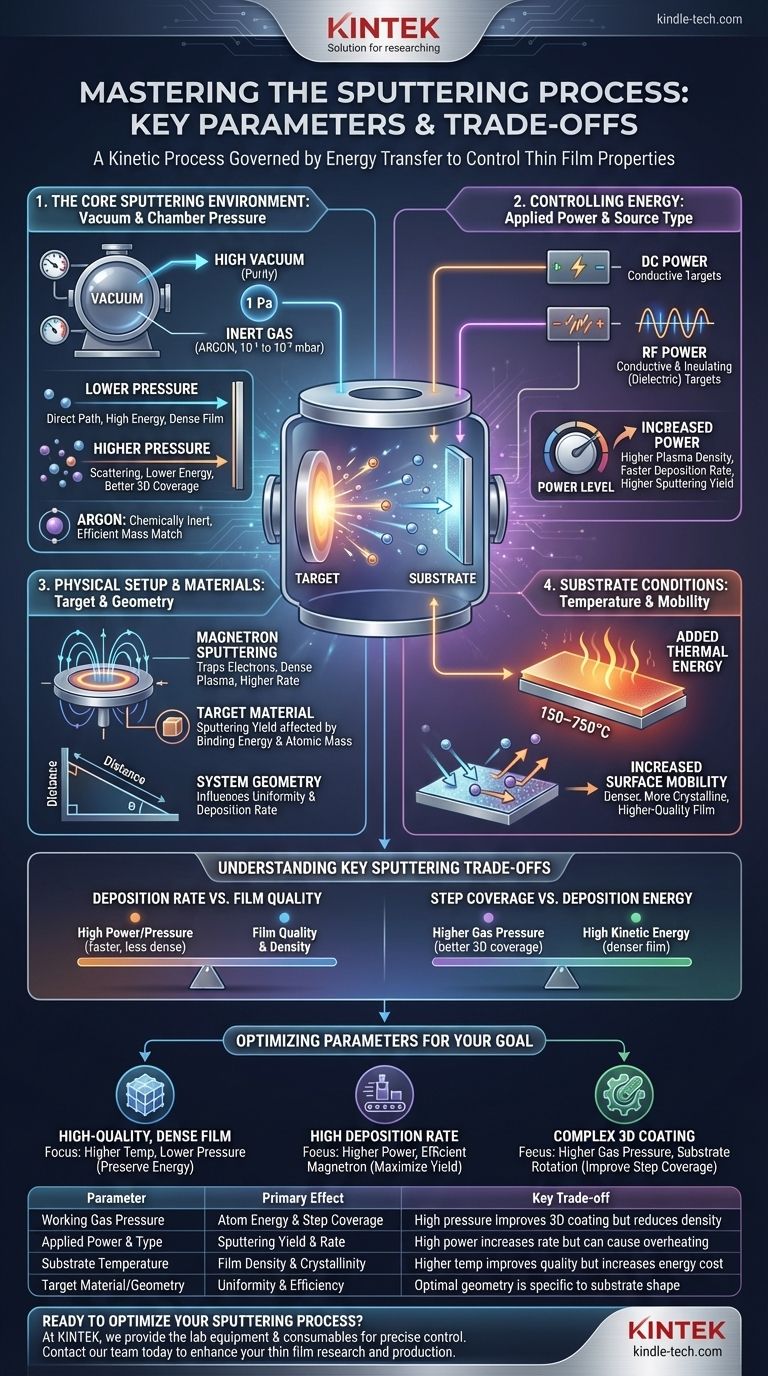

Para controlar o processo de pulverização catódica, você deve gerenciar quatro parâmetros primários: a pressão do gás de trabalho dentro da câmara de vácuo, o tipo e a magnitude da potência aplicada ao alvo, a temperatura do substrato e as características físicas do sistema, como o material do alvo e sua geometria em relação ao substrato. Esses fatores não são independentes; eles trabalham juntos para definir a energia dos íons de pulverização catódica e a jornada dos átomos pulverizados, determinando, em última análise, as propriedades finais do filme fino depositado.

A pulverização catódica é um processo cinético governado pela transferência de energia. O principal desafio não é apenas escolher os parâmetros certos, mas entender como eles interagem para controlar a energia das partículas em dois estágios-chave: a energia usada para ejetar átomos do alvo e a energia que esses átomos possuem quando chegam ao substrato.

O Ambiente Central da Pulverização Catódica

A qualidade de qualquer filme pulverizado começa com o ambiente em que é criado. A câmara de vácuo e o gás dentro dela são os elementos fundamentais que você deve controlar.

O Papel do Vácuo e da Pressão da Câmara

O processo começa bombeando a câmara até um alto vácuo (por exemplo, cerca de 1 Pa ou menos) para remover contaminantes como vapor de água e ar residual. Isso garante a pureza do filme final.

Um gás de trabalho inerte, tipicamente Argônio, é então introduzido a uma baixa pressão controlada (por exemplo, 10⁻¹ a 10⁻³ mbar). Essa pressão é uma alavanca crítica.

- Pressão mais baixa resulta em menos colisões entre átomos pulverizados e átomos de gás. Isso cria um caminho mais direto, em linha de visão, para o substrato, preservando a alta energia cinética dos átomos pulverizados, o que pode levar a um filme mais denso.

- Pressão mais alta aumenta o número de colisões. Esse efeito de dispersão pode melhorar a cobertura do filme sobre topografias complexas e não planas do substrato, mas reduz a energia dos átomos que chegam ao substrato.

Escolhendo o Gás de Trabalho

O Argônio é a escolha mais comum porque é quimicamente inerte e possui uma massa atômica adequada para pulverizar eficientemente a maioria dos materiais.

A massa do íon de gás em relação ao átomo alvo influencia o rendimento de pulverização catódica — o número de átomos alvo ejetados por íon incidente. Uma melhor correspondência de massa pode melhorar a eficiência dessa transferência de energia.

Controlando a Energia do Sistema

A energia aplicada ao sistema dita tanto a velocidade do processo quanto a qualidade do filme resultante.

Potência Aplicada e Tipo de Fonte

A potência é aplicada para ionizar o gás de trabalho e criar o plasma. Os dois tipos principais são Corrente Contínua (CC) e Radiofrequência (RF).

- A Pulverização Catódica CC é altamente eficaz para materiais alvo condutores.

- A Pulverização Catódica RF é mais versátil, pois pode ser usada tanto para materiais condutores quanto para materiais eletricamente isolantes (dielétricos). Ela funciona alternando o campo elétrico, evitando que a carga se acumule na superfície do isolante, o que de outra forma interromperia o processo.

Aumentar a potência geralmente aumenta a densidade do plasma e a energia dos íons, levando a um maior rendimento de pulverização catódica e uma taxa de deposição mais rápida.

O Impacto da Temperatura do Substrato

Aquecer o substrato, muitas vezes a temperaturas entre 150–750°C, é outra maneira de injetar energia no processo.

Essa energia térmica adicional confere aos átomos recém-depositados maior mobilidade superficial. Isso permite que eles se movam na superfície do substrato para encontrar posições mais estáveis e de menor energia dentro da rede cristalina do filme, resultando em uma estrutura de filme mais densa, mais cristalina e de maior qualidade.

A Configuração Física e os Materiais

Os componentes fixos do seu sistema de pulverização catódica também atuam como parâmetros críticos do processo.

Material do Alvo e Geometria do Sistema

O rendimento de pulverização catódica é diretamente afetado pela energia de ligação e pela massa atômica do material do alvo. Átomos mais pesados com ligações mais fracas são geralmente mais fáceis de pulverizar.

A distância e o ângulo entre o alvo e o substrato também desempenham um papel significativo. Essa geometria determina a uniformidade do filme em todo o substrato e influencia a taxa de deposição em qualquer ponto.

A Função dos Campos Magnéticos

Sistemas modernos quase sempre usam pulverização catódica por magnetron. Um campo magnético é aplicado perto do alvo para aprisionar elétrons livres em suas proximidades.

Esse confinamento aumenta dramaticamente a probabilidade de que os elétrons colidam e ionizem os átomos de gás argônio. O resultado é um plasma muito mais denso concentrado perto do alvo, levando a uma taxa de pulverização catódica significativamente maior em pressões de gás mais baixas.

Compreendendo as Principais Trocas na Pulverização Catódica

Otimizar o processo de pulverização catódica é um ato de equilíbrio. Melhorar uma característica muitas vezes vem à custa de outra.

Taxa de Deposição vs. Qualidade do Filme

Buscar uma alta taxa de deposição aumentando a potência ou a pressão pode ser contraproducente. A alta potência pode gerar calor excessivo, enquanto a alta pressão pode levar a uma maior incorporação de gás e a uma estrutura de filme mais porosa, reduzindo a qualidade e a densidade gerais.

Cobertura de Degraus vs. Energia de Deposição

Se você precisa revestir uma superfície 3D complexa, uma pressão de gás de trabalho mais alta é benéfica porque dispersa os átomos pulverizados, permitindo que eles revistam as paredes laterais. No entanto, esse mesmo efeito de dispersão reduz a energia cinética dos átomos ao aterrissarem, o que pode resultar em um filme menos denso.

Tempo de Processo vs. Custo do Sistema

O tempo total do ciclo é fortemente influenciado pelo tamanho da câmara e pela capacidade de seu sistema de bombeamento a vácuo. Uma câmara maior pode processar mais substratos de uma vez, mas leva mais tempo para bombear até o vácuo necessário, criando uma troca entre a produtividade e o tempo de configuração inicial.

Otimizando Parâmetros para Seu Objetivo

Sua escolha de parâmetros deve ser impulsionada pelo resultado desejado para seu filme fino.

- Se seu foco principal é um filme denso e de alta qualidade: Priorize parâmetros que aumentem a mobilidade atômica no substrato, como uma temperatura de substrato mais alta e uma pressão de gás de trabalho mais baixa para preservar a energia cinética.

- Se seu foco principal é uma alta taxa de deposição: Use configurações de potência mais altas e certifique-se de que seu design de magnetron esteja confinando eficientemente o plasma para maximizar o rendimento de pulverização catódica.

- Se seu foco principal é revestir uma forma 3D complexa: Utilize uma pressão de gás de trabalho mais alta para encorajar a dispersão atômica e melhorar a cobertura de degraus, potencialmente combinada com a rotação do substrato.

Dominar o processo de pulverização catódica é entender como essas variáveis interconectadas controlam o fluxo de energia e matéria do alvo para o substrato.

Tabela Resumo:

| Parâmetro | Efeito Primário no Processo | Principal Troca |

|---|---|---|

| Pressão do Gás de Trabalho | Controla a energia atômica e a cobertura de degraus | Alta pressão melhora o revestimento 3D, mas reduz a densidade do filme |

| Potência e Tipo Aplicados | Determina o rendimento e a taxa de pulverização catódica | Alta potência aumenta a taxa, mas pode causar superaquecimento |

| Temperatura do Substrato | Influencia a densidade e a cristalinidade do filme | Temperatura mais alta melhora a qualidade, mas aumenta o custo de energia |

| Material/Geometria do Alvo | Afeta a uniformidade e a eficiência da deposição | A geometria ideal é específica para a forma do substrato |

Pronto para otimizar seu processo de pulverização catódica para filmes finos superiores?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis de que você precisa para controlar precisamente esses parâmetros críticos. Seja seu objetivo a máxima densidade do filme, altas taxas de deposição ou cobertura perfeita em estruturas 3D complexas, nossos especialistas podem ajudá-lo a selecionar as soluções de pulverização catódica certas para os desafios exclusivos do seu laboratório.

Entre em contato com nossa equipe hoje para discutir como podemos aprimorar sua pesquisa e produção de filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- Quais são as vantagens de usar água deionizada em HHIP? Densidade Superior e Integridade Microestrutural

- Quais são as aplicações do molibdénio? De Fornos de Alta Temperatura a Lubrificantes Espaciais

- Como a biomassa se compara a outras fontes renováveis? Desbloqueando Energia Sob Demanda para a Estabilidade da Rede

- Onde os evaporadores são usados na indústria alimentícia? Concentre Produtos e Reduza Custos

- O que é um freezer de ultrabaixa temperatura? Proteja suas amostras biológicas mais valiosas

- Quais são os diferentes tipos de magnetron sputtering? Um guia para DC, RF e HiPIMS para o seu laboratório

- Como uma máquina de Prensagem Isostática a Quente (HIP) consolida o pó 316L? Alcançando Densidade Quase Teórica