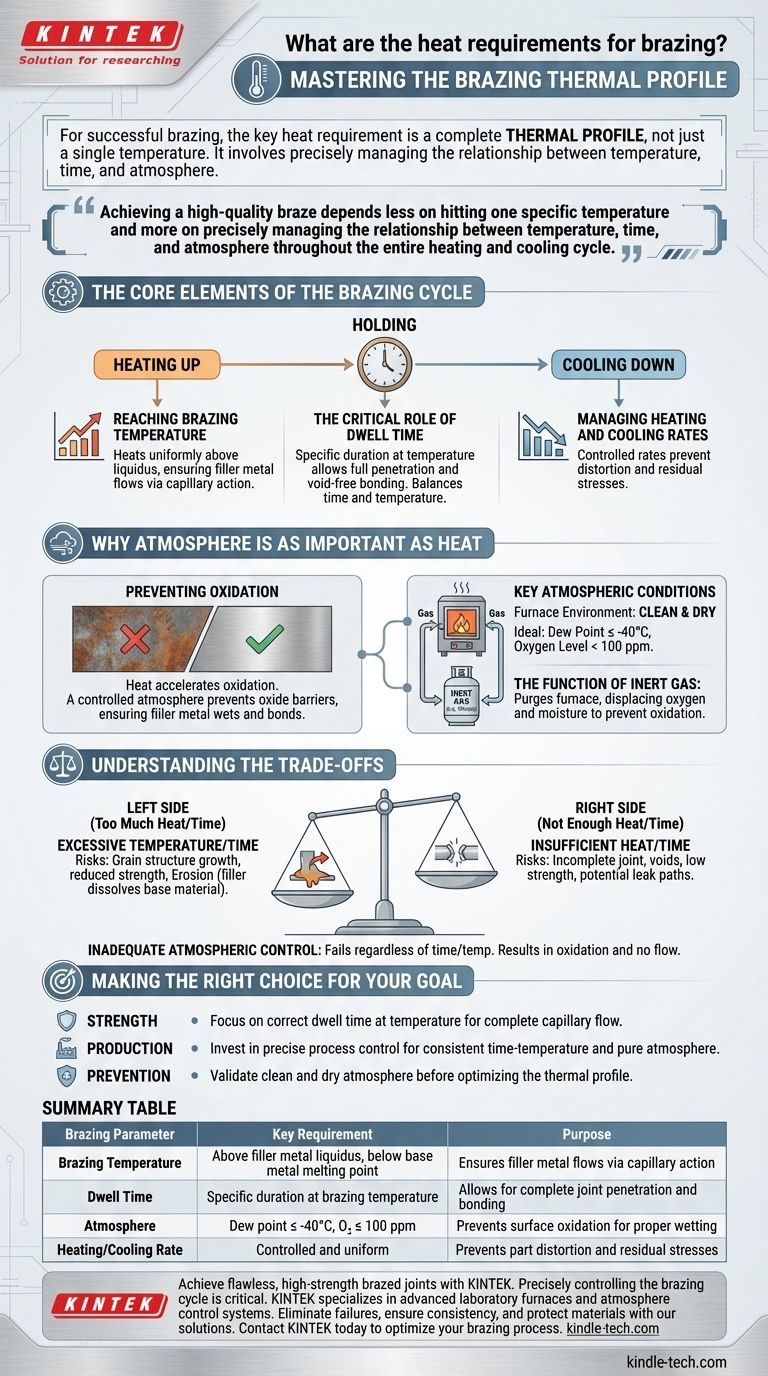

Para uma brasagem bem-sucedida, o principal requisito de calor não é uma única temperatura, mas um perfil térmico completo. Você deve aquecer o conjunto a uma temperatura ligeiramente acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos materiais base, e mantê-lo por uma duração específica (tempo de permanência). Este processo deve ocorrer em uma atmosfera controlada para permitir que o metal de adição flua corretamente e forme uma junta forte.

Alcançar uma brasagem de alta qualidade depende menos de atingir uma temperatura específica e mais de gerenciar precisamente a relação entre temperatura, tempo e atmosfera ao longo de todo o ciclo de aquecimento e resfriamento.

Os Elementos Essenciais do Ciclo de Brasagem

A aplicação de calor na brasagem é um processo dinâmico conhecido como ciclo de brasagem ou perfil térmico. Consiste em mais do que apenas uma temperatura de pico.

Atingindo a Temperatura de Brasagem

O objetivo principal é aquecer todo o conjunto uniformemente até a temperatura de brasagem especificada. Esta temperatura é escolhida para estar acima do liquidus (o ponto em que o metal de adição se torna completamente líquido).

Isso garante que a liga de enchimento possa fluir livremente por ação capilar para a pequena folga entre os materiais base.

O Papel Crítico do Tempo de Permanência

Simplesmente atingir a temperatura não é suficiente. O conjunto deve ser mantido nessa temperatura por um período específico, conhecido como tempo de permanência.

Este equilíbrio entre tempo e temperatura é crítico. Um tempo de permanência suficiente permite que o metal de adição líquido penetre totalmente na junta, criando uma ligação sem vazios. A otimização disso, por exemplo, usando tempos de permanência mais longos, pode reduzir significativamente o refugo e melhorar a consistência do produto.

Gerenciando as Taxas de Aquecimento e Resfriamento

A rapidez com que você aquece as peças (taxa de rampa) e a rapidez com que as resfria também faz parte do requisito de calor. O aquecimento rápido ou irregular pode causar distorção, enquanto o resfriamento inadequado pode introduzir tensões residuais que enfraquecem o conjunto final.

Por Que a Atmosfera é Tão Importante Quanto o Calor

A aplicação de calor em um ambiente descontrolado resultará em uma brasagem falha. O calor acelera as reações químicas, e a mais significativa a ser controlada é a oxidação.

Prevenindo a Oxidação

À medida que os metais base aquecem, eles formarão prontamente óxidos em sua superfície se expostos ao ar. Esta camada de óxido atua como uma barreira, impedindo que o metal de adição líquido "molhe" ou se ligue aos materiais base.

Uma brasagem bem-sucedida requer que as superfícies estejam perfeitamente limpas em nível microscópico, uma condição impossível de manter com calor, a menos que a atmosfera seja controlada.

Condições Atmosféricas Chave

Para prevenir a oxidação, a brasagem é tipicamente realizada em um forno de atmosfera controlada. O ambiente deve ser limpo e seco.

As condições ideais frequentemente incluem um ponto de orvalho de -40°C ou inferior (indicando muito baixo vapor de água) e um nível de oxigênio abaixo de 100 partes por milhão (ppm).

A Função do Gás Inerte

Este ambiente protetor é geralmente criado purgando o forno com um gás inerte, mais comumente nitrogênio. Este gás desloca o oxigênio e a umidade, garantindo que o calor possa desempenhar sua função sem causar oxidação destrutiva.

Compreendendo as Compensações

Otimizar o ciclo de brasagem requer o equilíbrio de fatores concorrentes. Desviar dos parâmetros ideais introduz riscos significativos.

Muito Calor ou Tempo

Temperatura excessiva ou um tempo de permanência excessivamente longo podem ser destrutivos. Pode fazer com que a estrutura granular do metal base cresça, reduzindo sua resistência. Em alguns casos, pode até levar à erosão, onde o metal de adição líquido começa a dissolver o material base.

Não Há Calor ou Tempo Suficiente

Calor ou tempo de permanência insuficientes são uma causa mais comum de falha. Se o metal de adição não se tornar totalmente líquido ou não tiver tempo para fluir, a junta ficará incompleta. Isso resulta em vazios, baixa resistência e potenciais caminhos de vazamento.

Controle Atmosférico Inadequado

Se os controles atmosféricos falharem – por exemplo, se o ponto de orvalho for muito alto ou o oxigênio vazar para o forno – a brasagem falhará independentemente das configurações de tempo e temperatura. As peças oxidarão e o metal de adição não fluirá para a junta.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar uma brasagem perfeita requer uma visão holística do processo. Sua prioridade específica determinará onde você focará sua atenção.

- Se seu foco principal é a resistência e integridade da junta: Concentre-se em atingir o tempo de permanência correto a uma temperatura que garanta que o metal de adição esteja totalmente líquido, permitindo um fluxo capilar completo.

- Se seu foco principal é a produção de alto volume e baixo refugo: Invista em controle de processo preciso para manter um perfil consistente de tempo-temperatura e uma atmosfera de forno pura para cada ciclo.

- Se seu foco principal é prevenir falhas de peças: Certifique-se de que a atmosfera do seu forno seja validada como limpa e seca (baixo ponto de orvalho, baixo O₂) antes mesmo de começar a otimizar o perfil térmico.

Em última análise, dominar a brasagem requer tratar calor, tempo e atmosfera como um sistema interconectado, não como variáveis separadas.

Tabela Resumo:

| Parâmetro de Brasagem | Requisito Chave | Propósito |

|---|---|---|

| Temperatura de Brasagem | Acima do liquidus do metal de adição, abaixo do ponto de fusão do metal base | Garante que o metal de adição flua por ação capilar |

| Tempo de Permanência | Duração específica na temperatura de brasagem | Permite a penetração e ligação completas da junta |

| Atmosfera | Ponto de orvalho ≤ -40°C, O₂ ≤ 100 ppm | Previne a oxidação da superfície para uma molhagem adequada |

| Taxa de Aquecimento/Resfriamento | Controlada e uniforme | Previne a distorção da peça e tensões residuais |

Obtenha juntas brasadas impecáveis e de alta resistência com a KINTEK.

Controlar precisamente o ciclo de brasagem – temperatura, tempo e atmosfera – é crítico para a integridade do seu produto e o rendimento da produção. A KINTEK é especializada em fornos de laboratório avançados e sistemas de controle de atmosfera projetados especificamente para processos de brasagem confiáveis e repetíveis.

Nossas soluções ajudam você a:

- Eliminar falhas de junta e refugo, mantendo a pureza atmosférica ideal (baixo ponto de orvalho, baixo O₂).

- Garantir resultados consistentes lote após lote com perfil térmico preciso.

- Proteger seus materiais base de problemas como erosão e crescimento de grãos.

Seja sua prioridade a máxima resistência da junta ou a eficiência de produção em alto volume, a KINTEK tem a experiência e o equipamento para atender às necessidades de brasagem do seu laboratório.

Entre em contato com a KINTEK hoje para discutir como nossos equipamentos de laboratório podem otimizar seu processo de brasagem.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

As pessoas também perguntam

- A que temperatura os terpenos evaporam? Desbloqueie o Sabor e os Efeitos Completos da Sua Cannabis

- O que é a espessura do filme de revestimento? A chave para o desempenho, durabilidade e controlo de custos do revestimento

- Quais são os contaminantes no óleo de pirólise? Compreendendo os Desafios Inerentes do Bio-Óleo

- Quais são os tipos de fornos de tratamento térmico? Um guia para escolher a tecnologia certa

- O que é atmosfera inerte na soldagem? Obtenha Soldas Limpas e Fortes com um Escudo Protetor de Gás

- Qual é a faixa de temperatura para o tratamento térmico do aço? Dominando as Temperaturas Críticas para as Propriedades Desejadas

- Quais são os tipos de misturadores farmacêuticos? Escolha o Misturador Certo para Sua Formulação

- Qual é a pressão em um vácuo de sputtering? Domine os Dois Regimes Críticos de Pressão