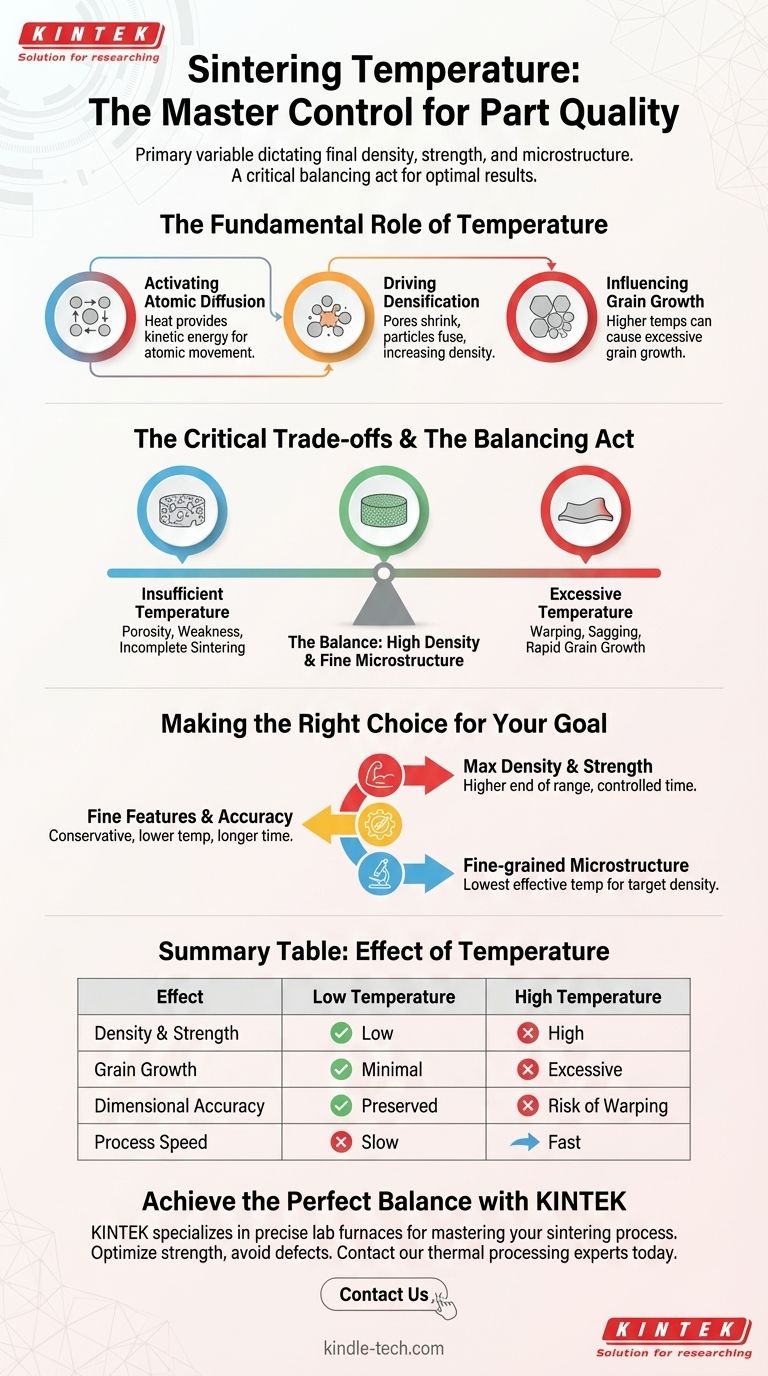

Em resumo, a temperatura de sinterização é a principal variável de controle que dita a densidade final, resistência e microestrutura de uma peça. Ela fornece a energia térmica necessária para unir as partículas de pó, transformando um componente "verde" frágil em um objeto sólido e funcional. A temperatura correta não é um valor único, mas um ponto cuidadosamente escolhido dentro de uma faixa específica para cada material.

O desafio central da sinterização é que a temperatura impulsiona simultaneamente a densificação desejável e efeitos potencialmente indesejáveis, como o crescimento de grãos e a distorção da peça. Portanto, selecionar a temperatura certa é um ato de equilíbrio crítico para alcançar as propriedades finais exigidas sem introduzir defeitos.

O Papel Fundamental da Temperatura na Sinterização

A temperatura é o motor de todo o processo de sinterização. Sem energia térmica suficiente, as mudanças em nível atômico necessárias para criar uma peça sólida simplesmente não podem ocorrer.

Ativando a Difusão Atômica

A sinterização funciona por difusão, o processo onde os átomos se movem e se rearranjam para reduzir a energia. O calor fornece a energia cinética que permite que os átomos se movam de uma partícula para outra através de suas fronteiras.

Este processo, conhecido como difusão de contorno de grão e difusão volumétrica, é altamente dependente da temperatura. Um pequeno aumento na temperatura pode causar um aumento exponencial na taxa de difusão.

Impulsionando a Densificação

O objetivo principal da sinterização é a densificação — a eliminação de poros entre as partículas de pó iniciais. À medida que os átomos se difundem, as partículas se fundem, os pescoços se formam e crescem entre elas, e os espaços vazios (poros) encolhem e são eliminados.

Temperaturas mais altas aceleram este processo, levando a uma peça mais densa e resistente em menos tempo.

Influenciando o Crescimento de Grãos

À medida que as partículas se ligam, os contornos das partículas originais são consumidos e substituídos por contornos de grão no novo material sólido. Em altas temperaturas, esses contornos podem migrar, fazendo com que grãos maiores cresçam à custa dos menores.

Embora algum crescimento de grãos seja inevitável, o crescimento excessivo pode impactar negativamente as propriedades mecânicas, como a tenacidade, tornando o material mais frágil.

Compreendendo os Compromissos Críticos

Escolher uma temperatura de sinterização não é simplesmente sobre aquecer o material o máximo possível. Envolve navegar por compromissos críticos entre alcançar a densidade e evitar defeitos.

O Risco de Temperatura Insuficiente

Uma temperatura excessivamente baixa resulta em difusão lenta e sinterização incompleta. Isso deixa uma porosidade significativa, criando uma peça mecanicamente fraca, frágil e com desempenho geral deficiente.

O Perigo de Temperatura Excessiva

Por outro lado, calor em excesso pode ser desastroso. À medida que a temperatura se aproxima do ponto de fusão do material, a peça pode perder sua integridade estrutural.

Isso pode levar a defeitos graves mencionados em relatórios de processamento, como empenamento sob seu próprio peso, flacidez ou uma perda completa de precisão dimensional. Também promove um crescimento rápido e indesejável de grãos.

O Equilíbrio entre Densidade e Microestrutura

O compromisso central é entre alcançar alta densidade e manter uma microestrutura de grãos finos. A temperatura ideal é frequentemente a mais baixa possível que pode atingir a densidade alvo dentro de um período de tempo aceitável, minimizando assim o crescimento excessivo de grãos.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal está sempre ligada ao material que está sendo processado e ao resultado desejado. A faixa típica de 750°C a 1300°C cobre uma ampla variedade de metais e cerâmicas, mas o alvo específico dentro dessa faixa é o que importa.

- Se o seu foco principal é a densidade e resistência máximas: Você provavelmente operará na extremidade superior da faixa de sinterização recomendada para o material, controlando cuidadosamente o tempo para evitar a distorção da peça.

- Se o seu foco principal é preservar características finas e precisão dimensional: Uma abordagem mais conservadora, com temperatura mais baixa e um tempo de permanência potencialmente mais longo, é frequentemente a melhor para minimizar qualquer risco de empenamento ou flacidez.

- Se o seu foco principal é alcançar uma microestrutura de grãos finos para propriedades específicas como tenacidade: O objetivo é usar a temperatura mais baixa que atinja a densidade necessária, restringindo assim a migração do contorno de grão.

Em última análise, dominar a temperatura de sinterização é usá-la como uma ferramenta precisa para projetar as propriedades finais do material que sua aplicação exige.

Tabela Resumo:

| Efeito da Temperatura | Baixa Temperatura | Alta Temperatura |

|---|---|---|

| Densidade e Resistência | Baixa (Sinterização incompleta) | Alta (Densificação acelerada) |

| Crescimento de Grãos | Mínimo | Excessivo (Pode causar fragilidade) |

| Precisão Dimensional | Preservada | Risco de Empenamento e Flacidez |

| Velocidade do Processo | Lenta | Rápida |

Alcance o equilíbrio perfeito de densidade, resistência e precisão dimensional em suas peças sinterizadas.

A KINTEK é especializada em fornecer os fornos de laboratório precisos e a consultoria especializada necessários para dominar seu processo de sinterização. Seja você trabalhando com metais ou cerâmicas, nosso equipamento garante o controle exato de temperatura necessário para alcançar as propriedades do material desejadas — maximizando a resistência e evitando defeitos como empenamento e crescimento excessivo de grãos.

Vamos otimizar seu processo de sinterização juntos. Entre em contato com nossos especialistas em processamento térmico hoje para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Qual é a função de um sistema VHPS em ligas CoCrFeNiMn? Alcançar densidade quase teórica e alta pureza

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6